“Angle Heads Classic Line”ตอบโจทย์การกัด เจาะ และการทำเกลียว รองรับองศาเข้างานในหลากหลายรูปแบบ

November 2, 2020

DO Triple Mill หัวกัดปาดหน้าที่สร้างความคุ้มค่าต่อการลงทุน สามารถใส่เม็ดมีดได้มากถึง 3 แบบในหัวเดียว

November 4, 2020

ปัจจุบันอุตสาหกรรมการผลิตด้วยกระบวนการตัดเฉือน ชิ้นงานจะมีความซับซ้อนทั้งในด้านการผลิตและการออกแบบ รวมทั้งต้องคำนึงถึงประสิทธิภาพในการผลิตให้มีต้นทุนการผลิตที่ต่ำที่สุด เพื่อรักษาความสามารถในด้านการแข่งขัน ประเด็นปัญหาที่สำคัญของการผลิตด้วยเครื่องกลึงหรือการคว้านรูที่สร้างความหนักใจและทำให้เกิดต้นทุนที่สูง ซึ่งผู้ผลิตกำลังประสบปัญหาอยู่ได้แก่

– การนำชิ้นงานขนาดใหญ่ขึ้นไปจับบนเครื่องกลึง ซึ่งการจับยึดจะใช้เวลานาน การปรับตั้งตำแหน่งให้เที่ยงตรงทำได้ยากและเสียเวลา อีกทั้งด้วยข้อจำกัดของขนาดชิ้นงานและเครื่องจักรทำให้ไม่สามารถใช้ความเร็วรอบสูงๆได้ ทำให้ความเร็วตัดที่ใช้งานจะต่ำกว่าประสิทธิภาพที่ควรจะเป็นอย่างมาก จำเป็นต้องลดความเร็วรอบให้ต่ำลงตามกำลังของเครื่องและขนาดของชิ้นงาน ซึ่งก็ทำให้เสียเวลาในการผลิตเพิ่มขึ้นอีกด้วย

– งานที่มีรูปร่างกลมการทำงานในลักษณะงานกลึง ที่ใช้มีดตัดหรือชิ้นงานเป็นตัวหมุน จะได้คุณภาพในเรื่องค่าความกลม คุณภาพของผิวงาน ความร่วมศูนย์ของส่วนต่างๆที่ดีกว่าการใช้วิธีการกัดงานเป็นอย่างมาก อีกทั้งต้นทุนด้านการผลิตก็ต่ำกว่าด้วย

– คุณภาพการผลิตที่ต่ำกว่ามาตรฐาน จากข้อจำกัดด้านขนาดของชิ้นงาน เครื่องจักรที่ใช้มีขนาดใหญ่แต่บริเวณที่ทำงานหรือการกลึงเป็นพื้นที่เล็กๆ ทำให้ไม่สามารถใช้ความเร็วรอบตามมาตรฐานซึ่งต้องใช้ความเร็วที่สูงกว่านี้ได้ เป็นผลทำให้คุณภาพของผิวชิ้นงานและการควบคุมด้านขนาดทำได้ต่ำกว่ามาตรฐาน ทั้งยังทำให้เครื่องมือตัดที่ใช้มีอายุการใช้งานที่สั้นลงกว่าที่ควรจะเป็น

– การที่ต้องนำชิ้นงานขนาดใหญ่ไปทำงานบนเครื่องกลึง ทำให้ต้องใช้เครื่องกลึงที่มีหัวจับขนาดใหญ่ตามไปด้วย ส่งผลต่อต้นทุนการผลิตที่สูง ถึงแม้ว่าบริเวณที่ต้องทำการกลึงจะเป็นพื้นที่เล็กๆ ถ้าสามารถเปลี่ยนวิธีการให้นำชิ้นงานไปทำงานบนเครื่องกัดซึ่งมีขนาดเล็กโดยใช้อุปกรณ์พิเศษเพิ่มเติม ก็จะทำให้ต้นทุนค่าเครื่องจักรและต้นทุนการผลิตลดต่ำลง

– งานทำร่อง โปรไฟล์ หรือ Undercut ง่ายๆ ที่จำเป็นต้องส่งต่อไปใช้เครื่องจักรขั้นสูงและมีราคาแพงในการผลิต ในขั้นตอนต่อไป แทนที่จะใช้เครื่องจักร CNC พื้นฐานผลิตในขั้นตอนเดียวกัน

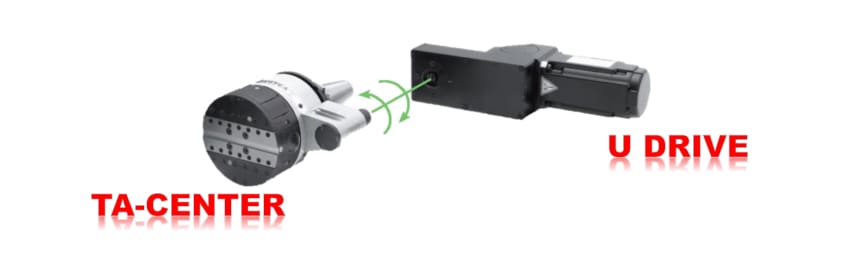

D’ANDREA เห็นความสำคัญของการผลิตโดยใช้วิธีการกลึงบนเครื่องกัด ได้พัฒนาเครื่องมือพิเศษเพื่อแก้ปัญหาตามที่ได้กล่าวถึง เพื่อให้กระบวนการผลิตทำงานได้มีประสิทธิภาพสูงขึ้นภายใต้คอนเซ็ปท์ “เทคโนโลยีงานกลึงบนเครื่องกัด”(Turning Operation on Machining Center) หรือ TA-Center

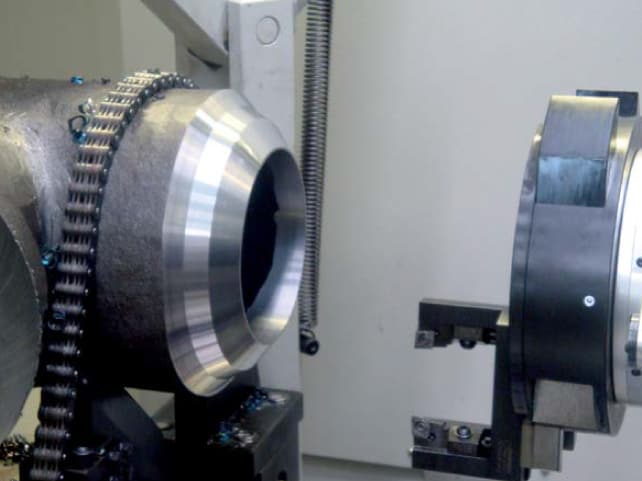

การทำงานโดยพื้นฐานของ TA-Center เป็นการทำงานกลึงบนเครื่องกัด โดยมีดตัดเป็นตัวหมุนส่วนชิ้นงานอยู่กับที่ สามารถทำงานกลึงรูปทรงภายนอกและงานคว้านรูใน ทำงานได้ทั้งงานรูปทรงกระบอกตรง งานเตเปอร์ รูปทรงโปรไฟล์ การควบคุมการเคลื่อนที่ของมีดกลึง(มีดคว้าน) อาศัยการสั่งงานของเครื่องกัดโดยใช้แกน “U” ซึ่งจะช่วยให้สามารถทำงานได้ครอบคลุมเรื่องต่างๆดังนี้

- งานกลึงปลอกทั้งภายนอกและรูใน

- งานกลึงปาดหน้า

- การคว้านรูในทั้งรูทรงกระบอกและเตเปอร์

- การทำเกลียวนอกและเกลียวใน

- การทำร่อง

- การกลึงโปรไฟล์หรือขึ้นรูปผิวโค้ง

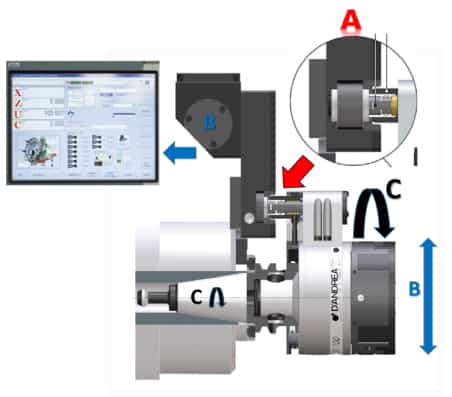

U-Drive Motor Drive Unit เป็นอุปกรณ์ที่ต่อจากแกนเพลาขับของเครื่องกัด เพื่อควบคุมการทำงานของชุดหัวคว้าน สามารถปรับแต่งการติดตั้งได้หลากหลายตามลักษณะของเครื่องกัด ทั้งเครื่องแนวตั้งและเครื่องแนวนอน สามารถนำไปติดตั้งเข้ากับแผ่นจับยึดของหัวเครื่องกัดได้อย่างสะดวก

Command Unit เป็นอุปกรณ์ที่ทำให้ TA-Center ทำงานร่วมกับแกน “U” ซึ่งเป็นการควบคุมจากการสั่งงานของเครื่อง CNC กรณีที่เครื่องจักรบางรุ่นที่ไม่สามารถพ่วงเข้าหาแกน CNC ได้ ก็สามารถรับสัญญาณโดยตรงจาก Motor เข้าสู่ตัวรีโมทคอนโทรล และใช้วิธีการควบคุมตำแหน่งด้วยสัญญาณเริ่มทำงานจากคำสั่ง “M-Function” ของเครื่อง

การหล่อเย็น(Coolant) น้ำหล่อเย็นจะส่งจากแกนกลางของเครื่องจักรและกระจายออกสู่พื้นที่ทำงานผ่านหัวฉีดน้ำ 2 หัวซึ่งปรับตั้งได้ จะช่วยทำให้อายุการใช้งานของมีดตัดนานขึ้น ใช้ความเร็วตัดได้เหมาะสมและได้ผิวสำเร็จของงานที่ดี น้ำหล่อเย็นจะไม่ทำสร้างความเสียหายให้กับ TA-Center และอุปกรณ์ภายในโดยมีซีลป้องกัน ซึ่งจะทนต่อแรงดันน้ำหล่อเย็นได้สูงถึง 40 บาร์

การสมดุล(Balancing) TA-Center ถูกออกแบบให้มีตัวถ่วงน้ำหนักอัตโนมัติ ซึ่งจะเคลื่อนที่ในทิศทางตรงข้ามกับการเลื่อนของด้ามมีดคว้าน ทำให้การหมุนมีความสมดุล ใช้ความเร็วรอบสูงๆได้โดยไม่เกิดการสั่น

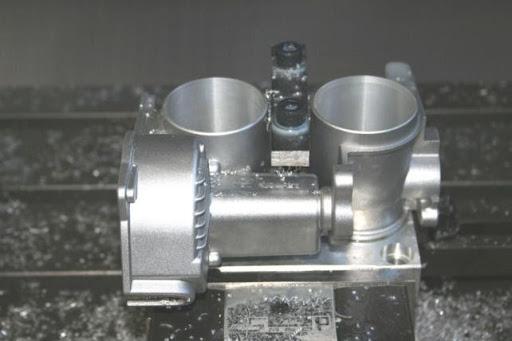

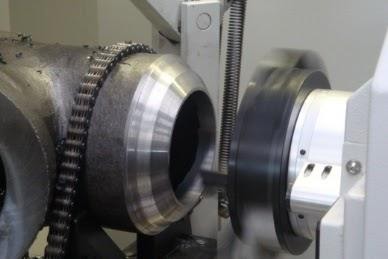

ตัวอย่างงานที่ทำงานด้วยระบบ TA-Center

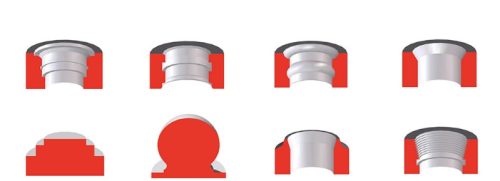

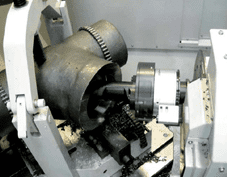

ชิ้นงานที่เหมาะกับการใช้งานของ TA-Center ได้แก่ชิ้นงานที่ควรจะผลิตด้วยการกลึงแทนที่จะใช้การกัด จะทำให้มีต้นทุนผลิตที่ต่ำกว่า ควบคุมคุณภาพได้ดีกว่าการใช้เครื่องกัดในการผลิต ตัวอย่างชิ้นงานที่มีรูปทรงภายนอกและภายในไม่ใช่ทรงกระบอกตรง มี Undercut หรือการทำเกลียวทั้งภายนอกและผิวภายใน แม้กระทั่งงานที่ต้องการความเที่ยงตรงหรือความร่วมศูนย์สูงๆ การผลิตที่จบในการจับยึดชิ้นงานในครั้งเดียวจะดีกว่าที่ต้องถอดชิ้นงานแล้วนำไปผลิตกับเครื่องจักรอื่นอีกครั้ง

ชิ้นงานที่ต้องการคว้านรูลักษณะที่ไม่ใช้รูตรงทรงกระบอก หรือภายในมี Undercut TA-Center จะช่วยในการผลิตให้มีต้นทุนการผลิตที่ต่ำลง ลดการเปลี่ยนเครื่องจักร ชิ้นงานที่ได้มีความแม่นยำที่สูงขึ้น เพราะสามารถผลิตได้ภายในเครื่องจักรเดียวกันหรือจบงานในขั้นตอนเดียว

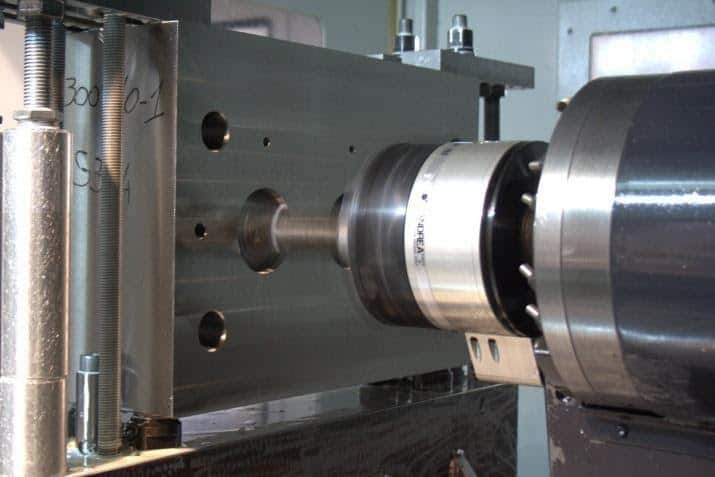

ชิ้นงานแผ่นที่ต้องการรูคว้านที่เป็นเตเปอร์หรือ Undercut ภายใน สามารถที่จะผลิตได้ง่ายด้วยเครื่องกัด แทนที่จะต้องนำไปใช้เครื่องกลึง หรือเครื่องจักรประเภทอื่นในการผลิต

ชิ้นงานที่ต้องการคว้านรูลักษณะที่ไม่ใช้รูตรงทรงกระบอก หรือภายในมี Undercut TA-Center จะช่วยในการผลิตให้มีต้นทุนการผลิตที่ต่ำลง ลดการเปลี่ยนเครื่องจักร ชิ้นงานที่ได้มีความแม่นยำที่สูงขึ้น เพราะสามารถผลิตได้ภายในเครื่องจักรเดียวกันหรือจบงานในขั้นตอนเดียว

ชิ้นงานแผ่นที่ต้องการรูคว้านที่เป็นเตเปอร์หรือ Undercut ภายใน สามารถที่จะผลิตได้ง่ายด้วยเครื่องกัด แทนที่จะต้องนำไปใช้เครื่องกลึง หรือเครื่องจักรประเภทอื่นในการผลิต

ตัวอย่างการจับยึดและการทำงานกลึงบนเครื่องกัด ที่ช่วยให้การจับยึดทำได้อย่างมั่นคง และการทำงานทำได้สะดวกขึ้น เช่นการคว้านรูบ่าด้านหลังภายในของรูคว้าน

ชิ้นงานแผ่นที่ต้องการรูคว้านที่เป็นเตเปอร์หรือ Undercut ภายใน สามารถที่จะผลิตได้ง่ายด้วยเครื่องกัด แทนที่จะต้องนำไปใช้เครื่องกลึง หรือเครื่องจักรประเภทอื่นในการผลิต

TA -Center คือหนึ่งในโซลูชั่นที่จะช่วยลูกค้าในการลดกระบวนการผลิตและตอบโจทย์การพัฒนา ปรับปรุงกระบวนการผลิต หากต้องการข้อมูลเพิ่มเติมในส่วนของรายละเอียดและวิธีการใช้งาน ทีมงานวิศวกรฝ่ายขายยินดีให้คำแนะนำลูกค้าเพิ่มเติมครับ

“ มองหาโซลูชั่นการทำงาน คิดถึงเราชาว แฟ็คทอรี่ แม๊กซ์ สิครับ ”