หลักการตัดเฉือนโลหะ เรื่องของดอกเอ็นมิลที่ต้องรู้

บทความก่อนหน้าเราได้คุยถึง พื้นฐานของเอ็นมิล และ วิธีการเลือกใช้ กันไปแล้วนะครับ บทความนี้จะเป็นเรื่องพื้นฐานของการตัดเฉือนโลหะ เพื่อนำไปสู่เทคนิคการทำงานและการคำนวณเพื่อจะได้นำเอ็นมิลไปใช้งานได้อย่างถูกต้องและมีประสิทธิภาพกันครับ

เลือกอ่านประเด็นที่สนใจ

- ดอกเอ็นมิลคืออะไร … เรื่องของดอกเอ็นมิลที่ต้องรู้

- ประเภทของเอ็นมิล

- วัสดุและการเคลือบผิว

- ลักษณะของเศษขณะที่มีการตัดเฉือน

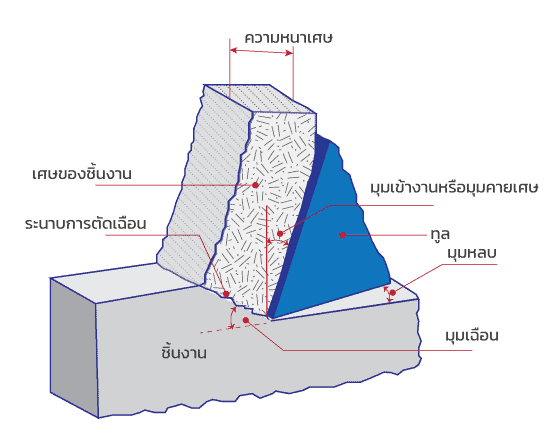

กลไกการตัดเฉือน

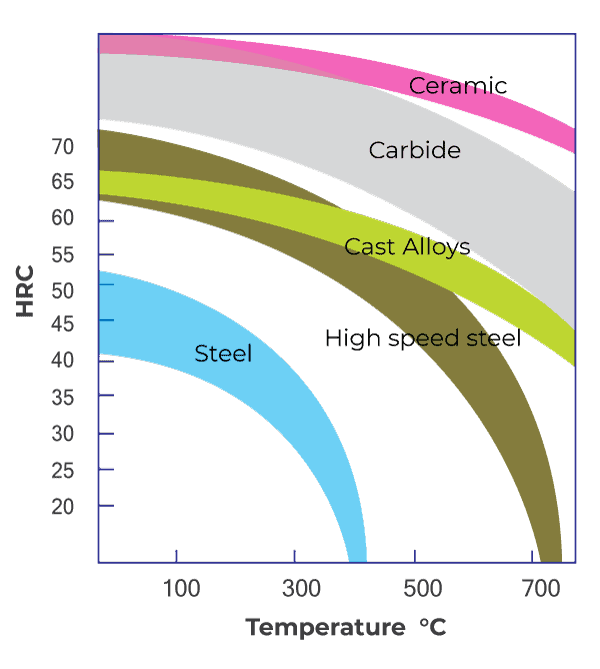

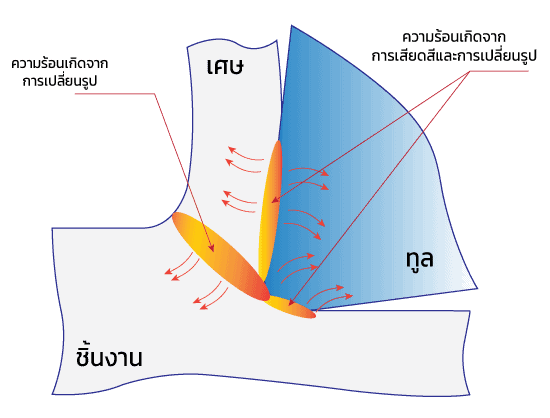

คือการตัดเฉือนชิ้นงานโดยการเคลื่อนที่ของมีดตัดเข้าไปในเนื้อชิ้นงานและแยกส่วนที่ไม่ต้องการออกไปเป็นเศษตัด เนื้อวัสดุจะถูกมีดตัดดันจนเกิดความเค้นเกินจุดเสียรูปอย่างถาวรของวัสดุ (Plastic Deformation) และหลุดออกไป ในบางกรณีโดยเฉพาะในการตัดเฉือนในวัสดุกลุ่มโลหะ อุณหภูมิในบริเวณนี้จะสูงหลายร้อยองศาเซลเซียส เกินกว่าที่วัสดุมีดตัดที่ใช้กันในอดีตเช่น HSS จะรับภาระที่เกิดขึ้นได้ ทำให้เกิดการพัฒนาวัสดุคมตัดชนิดใหม่ๆออกมา กลไกดังกล่าวเป็นปัจจัยสำคัญในการออกแบบมีดตัด การใช้ความเร็วตัดและวัสดุคมตัดรุ่นใหม่ๆในปัจจุบัน

การตัดเฉือนโลหะได้นั้นวัสดุของทูลหรือมีดตัดต้องมีความแข็งมากกว่าวัสดุชิ้นงานค่อนข้างมาก อีกทั้งยังต้องทนต่อความร้อนที่เกิดจากการตัดเฉือนได้ดีด้วย ยิ่งวัสดุงานมีความแข็งมากเท่าไหร่ยิ่งต้องใช้แรงในการตัดเฉือนมาก หากทูลไม่แข็งพอก็จะสึกหรออย่างรวดเร็ว เทคโนโลยีด้านวัสดุและการเคลือบผิวเครื่องมือตัดได้นำมาใช้ปรับปรุงประสิทธิภาพด้านการตัดเฉือนให้ดีขึ้นอย่างมาก ทำให้ความเร็วในการตัดเฉือนทำได้สูงขึ้น อายุการใช้งานของเครื่องมือตัดยาวนานขึ้น ส่งผลทำให้ผลิตชิ้นงานได้รวดเร็วขึ้นและต้นทุนของเครื่องมือตัดลดลง

กระบวนการตัดเฉือนโลหะจะเกิดความร้อนสูง จะส่งผลต่อทั้งชิ้นงานและตัวเครื่องมือตัดเอง เมื่ออุณหภูมิสูงขึ้นจะทำให้วัสดุมีความแข็งลดลง แผนภาพด้านล่างจะแสดงถึงความสัมพันธ์ของอุณหภูมิกับความแข็งของวัสดุประเภทต่างๆ

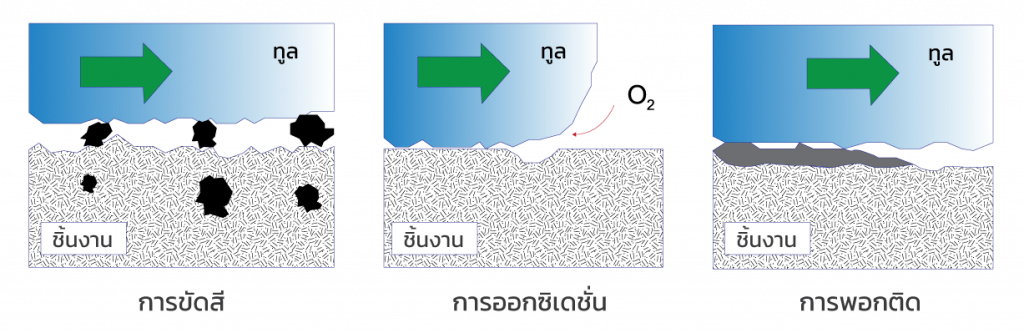

อุณหภูมิที่สูงขึ้นจะทำให้วัสดุมีความแข็งลดลง โดยเฉพาะวัสดุชิ้นงานเช่นเหล็กหรืออะลูมิเนียมจะทนต่อความร้อนได้ต่ำกว่าวัสดุคมตัดเช่นคาร์ไบด์ เมื่ออุณหภูมิสูงขึ้นระดับหนึ่งก็จะทำให้วัสดุอ่อนตัวมากขึ้นและเป็นตัวช่วยให้การตัดเฉือนวัสดุงานง่ายขึ้นอย่างมาก แต่สิ่งที่ต้องคำนึงถึงคือเรื่องปัจจัยที่ทำให้เกิดการสึกหรอของมีดตัดทั้งการขัดสี การเกิดออกซิเดชั่นและการพอกติดของเศษตัด จะเป็นสิ่งสำคัญที่ทำให้มีดตัดเกิดการเสียหาย การเคลือบผิวที่ช่วยป้องกันความร้อนจากการตัดเฉือน ช่วยลดแรงเสียดทานที่เกิดขึ้นและมีความแข็งที่สูง ก็จะช่วยป้องกันไม่ให้มีดตัดเกิดการเสียหายและมีอายุการใช้งานที่ยาวนานขึ้น

การตัดเฉือนโดยสมบูรณ์

ในการกัดงาน หากต้องการให้ได้ชิ้นงานที่มีคุณภาพ มีดกัดมีอายุการใช้งานที่ยาวนาน ทำงานได้อย่างรวดเร็ว กระบวนการผลิตเกิดความเสถียรผลิตชิ้นงานที่มีคุณภาพสม่ำเสมอควบคุมได้ง่าย จะต้องจัดการ 2 เรื่อง คือ

- การระบายความร้อน

- การเกิดภาระกับทูลให้มีแรงในการตัดเฉือนเกิดขึ้นต่ำสุดหรืออยู่ในปริมาณที่ควบคุมได้ ทั้งสองปัจจัยเป็นเรื่องที่ผู้ผลิตนำมาใช้ในการออกแบบเอ็นมิลให้ดีและกำหนดเงื่อนไขของการตัดเฉือนที่เหมาะสมกับการทำงานของเอ็นมิลแต่ละประเภท เราไปลงรายละเอียดกันสักเล็กน้อย

ในการตัดเฉือนโดยเฉพาะโลหะนั้นจะเกิดความร้อนสูงมาก ความร้อนที่เกิดขึ้นจะระบายออกไปกับเศษตัด, เข้าสู่ชิ้นงาน และมีดตัด การตัดเฉือนที่ดีต้องทำให้ความร้อนเกือบทั้งหมดจะต้องระบายออกไปพร้อมกับเศษตัด

หากความร้อนไปที่ทูลมากเกินไปจะเกิดปัญหาดังนี้

- ทูลจะสึกหรออย่างรวดเร็ว จากความแข็งที่ลดลง

- จะเกิดการเสียรูปอย่างถาวรที่คมกัด

- จะเกิดการกระเทาะแตกหักจากอุณหภูมิที่เปลี่ยนแปลงอย่างรวดเร็ว

- จะเกิดการพอกติดของเศษตัดที่ปลายทูลซึ่งจะเกิดความเสียหายตามมา

หากความร้อนไปอยู่ที่ชิ้นงานมากๆ จะเกิดปัญหาดังต่อไปนี้

- ขนาดของชิ้นงานส่วนที่ทำการกัดจะไม่เที่ยงตรง

- อาจจะมีรอยไหม้ที่ผิวของชิ้นงาน

- เกิดความเครียดสะสมที่ชิ้นงาน ทำให้งานเกิดการบิดงอเสียรูปภายหลัง

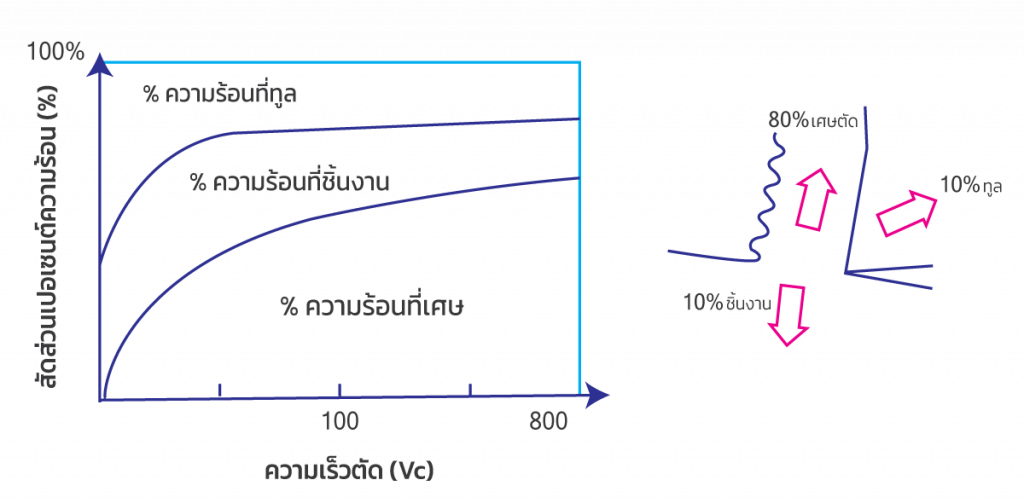

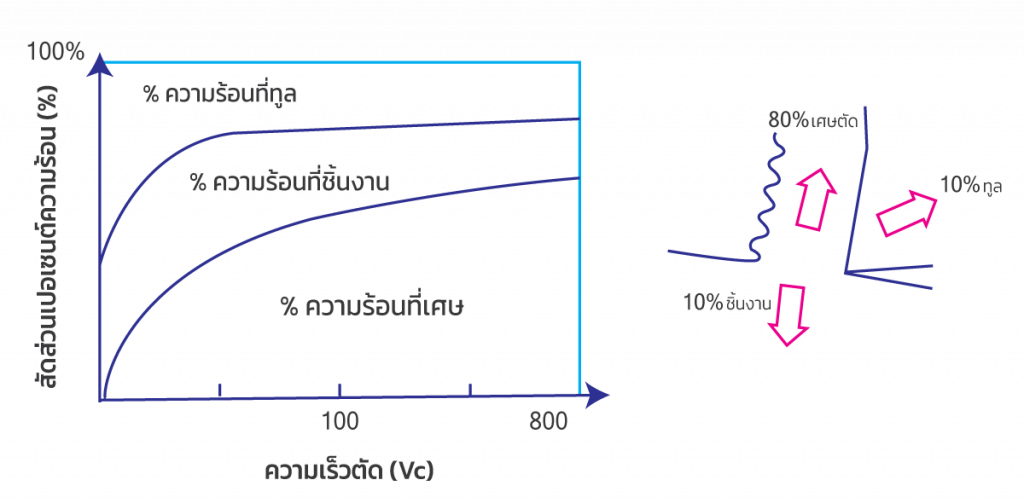

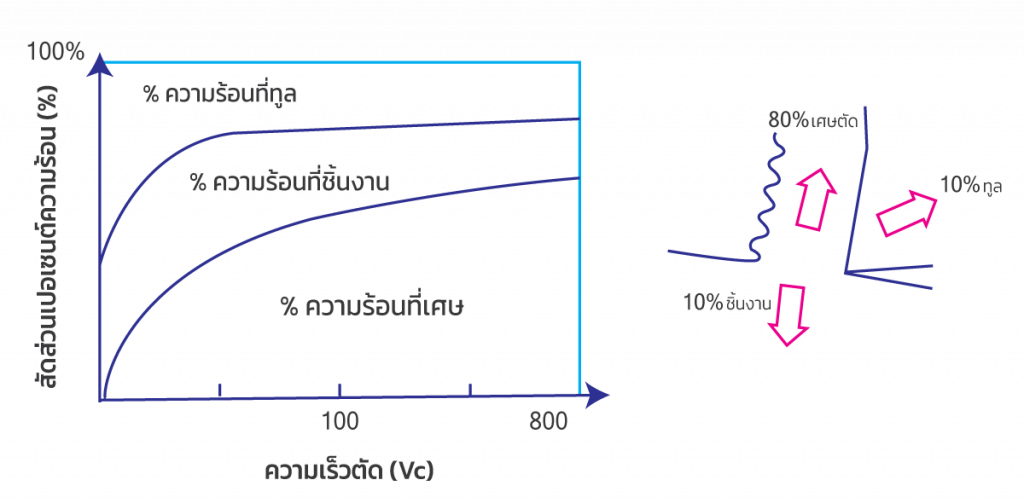

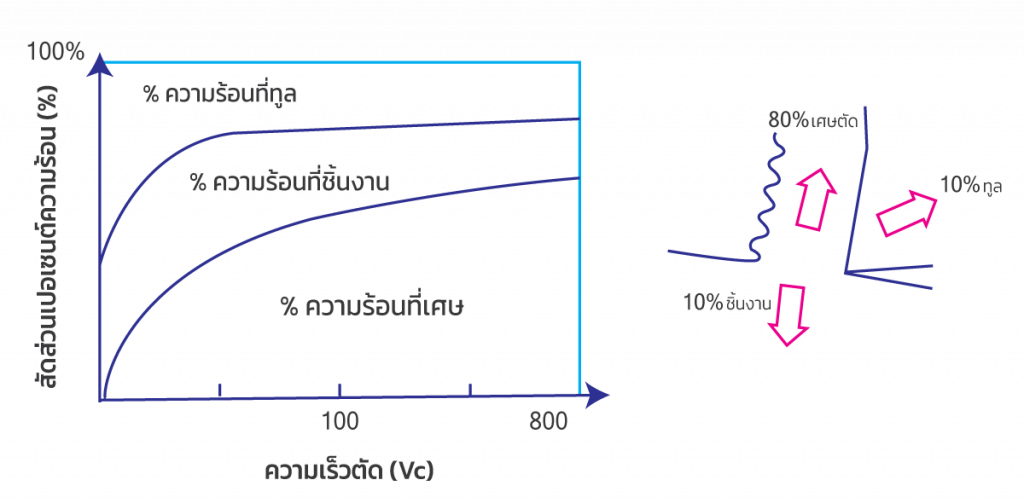

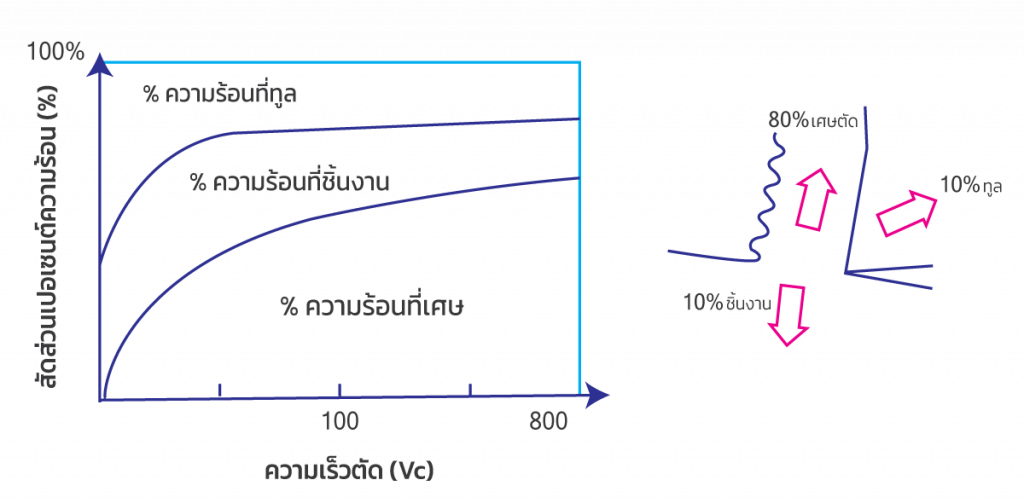

ภาพด้านล่างแสดงถึงความเร็วในการตัดเฉือนที่มีผลต่อการระบายความร้อน โดยความเร็วในการตัดเฉือนที่สูงขึ้น จะทำให้สัดส่วนปริมาณความร้อนจะออกไปกับเศษมากขึ้น ซึ่งจะเป็นพื้นฐานที่จะกำหนดเงื่อนไขของการตัดเฉือนที่เหมาะสมต่อไป

การจัดการเรื่องการระบายความร้อนนั้นมีอยู่หลายวิธี ยกตัวอย่างเช่น

- การคำนวณค่าเงื่อนไขในการตัดเฉือน (Cutting Condition) ให้เหมาะสมในการทำงาน มีความสำคัญมากต่อการกัดงาน และเกี่ยวกับปัจจัยหลายอย่าง เช่น ชนิดของวัสดุ วิธีการกัดงาน ชนิดและขนาดของเอ็นมิล วัสดุของเอ็นมิลและข้อจำกัดของเครื่องจักร โดยวิธีการคำนวณจะกล่าวถึงในบทความถัดไป

- วิธีการหล่อเย็น ทั้งแบบเปียก แบบแห้ง แบบใช้น้ำมัน แบบใช้ละอองน้ำมัน

- เทคนิคและวิธีการเดินกัดงานที่เหมาะสม

ลักษณะของเศษขณะที่มีการตัดเฉือน

การตัดเฉือนโดยสมบูรณ์นั้นสัมพันธ์กับการควบคุมความร้อนและภาระที่เกิดขึ้นกับทูล สิ่งที่บอกได้ว่าการตัดเฉือนที่เกิดขึ้นดีมากน้อยแค่ไหนดูได้จากลักษณะของเศษที่เกิดจากการตัดเฉือน

รูปร่างของเศษประเภทต่างๆ ที่เกิดจากการตัดเฉือนโลหะขึ้นอยู่กับปัจจัยต่างๆ ดังนี้

- คุณสมบัติทางกลของชิ้นงาน (Mechanical properties of a workpiece)

- ความลึกของการตัด (Depth of cut)

- มุมคายเศษหรือมุมเข้างานของทูล (Tool rake angle)

- ความเร็วตัด (Cutting velocity)

- อัตราป้อน (Feed)

- น้ำมันตัดกลึงที่ใช้ระหว่างการตัดเฉือน (Cutting fluid used while machining)

- อุณหภูมิบริเวณการตัด (Cutting region temperature)

- ผิวสำเร็จที่ต้องการ (Required surface finishes)

- ค่าสัมประสิทธิ์แรงเสียดทาน (Friction coefficient)

รูปด้านล่างเป็นลักษณะที่มักจะเกิดขึ้นจากการตัดเฉือน และคำอธิบาย

| ลักษณะของเศษรูปแบบต่างๆ ขณะมีการตัดเฉือน | คำอธิบาย |

|---|---|

|

เศษต่อเนื่องมีลักษณะเป็นเส้นคล้ายริบบิ้น มีความหนาเท่ากันตลอดความยาว เศษประเภทนี้เกิดขึ้นขณะตัดวัสดุที่มีความเหนียว (เช่น เหล็กกล้าคาร์บอนต่ำ ทองแดง ทองเหลือง และอะลูมิเนียมอัลลอย) ที่ความเร็วตัดสูงและแรงดันจากคมตัดจะทำให้วัสดุอ่อนตัวและไหลผ่านคมตัดของทูลได้ง่าย คมตัดที่คมและผิวที่มีแรงเสียดทานต่ำจากการเคลือบผิวก็มีส่วนสำคัญในการสร้างเศษนี้เช่นกันอย่างไรก็ตามการออกแบบทูลที่ดีนั้นต้องทำให้เศษหักให้เร็วที่สุด เพราะยิ่งเศษยาวก็มีโอกาสเกิดความร้อนสะสมและอาจจะส่งกลับความร้อนไปหาทูลหรือชิ้นงานได้ |

|

ขณะตัดเฉือนวัสดุที่เปราะ (เช่น เหล็กหล่อ ทองเหลือง และเหล็กกล้าคาร์บอนสูง) การใช้ความเร็วการตัดต่ำ เศษจะเกิดไม่ต่อเนื่อง และเศษเหล่านี้จะมีการติดกันอย่างหลวมๆ ในระหว่างการเสียรูปและเกิดการแตกหักพร้อมๆ กัน ซึ่งจะเกิดการหักออกเป็นช่วงๆ ในขณะที่เศษเกิดการไหล แรงตัดจะแปรผันบ่อยครั้งเพราะมีการสะดุดระหว่างการตัดเฉือนหากเรามีการตัดเฉือนวัสดุที่มีความเหนียว แล้วพบว่าเศษที่ได้ไม่ต่อเนื่อง (อาจใช้เงื่อนไขในการตัดเฉือนที่ไม่เหมาะสม) จะส่งผลให้ผิวของการตัดเฉือนไม่ดีและอายุการใช้งานของทูลจะสั้นลง

ความแข็งแรงของการจับยึดระหว่างทูลและอุปกรณ์จับยึดก็มีส่วนสำคัญในการสร้างเศษที่ไม่ต่อเนื่องได้เช่นกัน เนื่องจากการจับยึดที่ไม่แข็งแรง ทำให้เกิดการสะท้าน ส่งผลต่อความเที่ยงตรงของขนาดชิ้นงานและคุณภาพผิวที่ได้ บางกรณีอาจทำให้ทูลเกิดการเสียหายได้ ถ้าเปรียบเทียบเศษแบบต่อเนื่อง เศษที่ไม่ต่อเนื่องนั้นง่ายต่อการจัดเก็บและทิ้งได้ง่าย |

|

ในขณะตัดเฉือนจะเกิดแรงเสียดทานที่สูงมากระหว่างหน้าคมกัดของทูลกับเศษตัด ร่วมกับความร้อนที่เกิดขึ้น จะทำให้เกิดการหลอมของเศษและเชื่อมติดกับพื้นผิวของคมกัด ซึ่งเรียกว่าการพอกติดของเศษตัด (ฺBuild-up edge) และจะเกิดความเสียหายขึ้นเมื่อส่วนที่พอกติดดึงเอาเนื้อของมีดกัดหลุดออกไปด้วยกันระหว่างการตัดเฉือน ชิ้นส่วนของเศษที่พอกติดนั้นจะถูกขจัดออกไปบ้าง แล้วเกิดขึ้นมาใหม่ ส่วนที่ยังพอกติดอยู่จะทำให้เกิดการตัดเฉือนที่เกินขนาด และยังมีบางส่วนที่ติดไปบนผิวชิ้นงาน ส่งผลให้ผิวของชิ้นงานหยาบ อย่างไรก็ตามแม้ว่ามันให้พื้นผิวที่ไม่ดี แต่การพอกติดในบางกรณีก็อาจเป็นผลดีที่ช่วยยึดอายุการใช้งานของทูล เพราะมันทำหน้าที่เป็นชั้นป้องกันเหนือคมตัดของทูล เช่นจากปฏิกิริยาของการ Oxidation ของผิวเคลือบบางประเภท

การพอกติดของเศษตัด ( Build-up edge) สามารถลดลงได้ด้วยปัจจัยต่อไปนี้ – ใช้ทูลที่มีคมมากขึ้น |

|

เศษซ้อนเป็นชั้น หรือ เศษหยัก มีลักษณะเป็นฟันเลื่อย เศษตัดประเภทนี้เกิดจากวัสดุที่ตัดเฉือนได้ยาก พวกไททาเนียมอัลลอย ซูเปอร์อัลลอยที่มีนิกเกิลเป็นองค์ประกอบหลัก และสเตนเลสออสเทนนิติก ในขณะตัดเฉือนจะเกิดความเครียดในเนื้อวัสดุที่สูงมาก สลับกับความเครียดเฉือนต่ำวนสลับไปมา |

เศษตัดที่เกิดขึ้นจะสัมพันธ์กับสมบัติทางกลของวัสดุชิ้นงานเป็นปัจจัยหลัก แต่หากเรามีความเข้าใจเราจะสามารถเลือกเอ็นมิลได้อย่างเหมาะสมและสามารถตั้งค่าเงื่อนไขการตัดเฉือน ได้อย่างมีประสิทธิภาพรวมไปถึงการใช้เทคนิคชั้นสูงได้ต่อไป

สรุปเนื้อหาของบทความ

บทความนี้อาจจะมีทฤษฎีค่อนข้างมาก แต่ทำความเข้าใจได้ไม่ยากนักหวังว่าท่านผู้อ่านคงจะมีความเข้าใจในหลักการตัดเฉือนที่มากขึ้น และสนุกไปกับบทความทุกบทความของเรานะครับ พบกันใหม่ครั้งหน้าครับ

บริษัท แฟ็คทอรี่ แม๊กซ์ มีบริการให้คำปรึกษาเรื่องการใช้เอ็นมิลให้เหมาะกับการใช้งานของลูกค้า รวมถึงมีผลิตภัณฑ์เครื่องมือการตัดเฉือนโลหะมากมาย จากแบรนด์ชั้นนำจากผู้ผลิตหลายประเทศที่มีการผลิตชั้นสูง เพื่อตอบโจทย์การทำงานที่ต้องการความรวดเร็วในการทำงาน ความแม่นยำของคุณภาพของชิ้นงาน และรวมถึงการลดต้นทุน เพื่อทำให้ลูกค้าเกิดกำไรสูงสุด หากสนใจอยากได้ข้อมูลเพิ่มเติมเกี่ยวกับผลิตภัณฑ์หรือบริการอื่นกรุณาติดต่อเรานะครับ ที่เบอร์ 023338888 เรายินดีที่ได้เป็นส่วนหนึ่งของความสำเร็จของลูกค้าเสมอ