เราได้นำเสนอเกี่ยวกับพื้นฐานของเอ็นมิลไปในตอนที่แล้ว บทความนี้จะกล่าวถึงเรื่อง วัสดุที่ใช้ในการทำเอ็นมิลและเทคโนโลยีการเคลือบผิวกันครับ

เลือกอ่านประเด็นที่สนใจ

- ดอกเอ็นมิลคืออะไร … เรื่องของดอกเอ็นมิลที่ต้องรู้

- วัสดุดอกเอ็นมิล

- การเคลือบผิวเอ็นมิล

- หลักการตัดเฉือนโลหะ

วัสดุที่ใช้ทำเอ็นมิลและเทคโนโลยีการเคลือบผิว

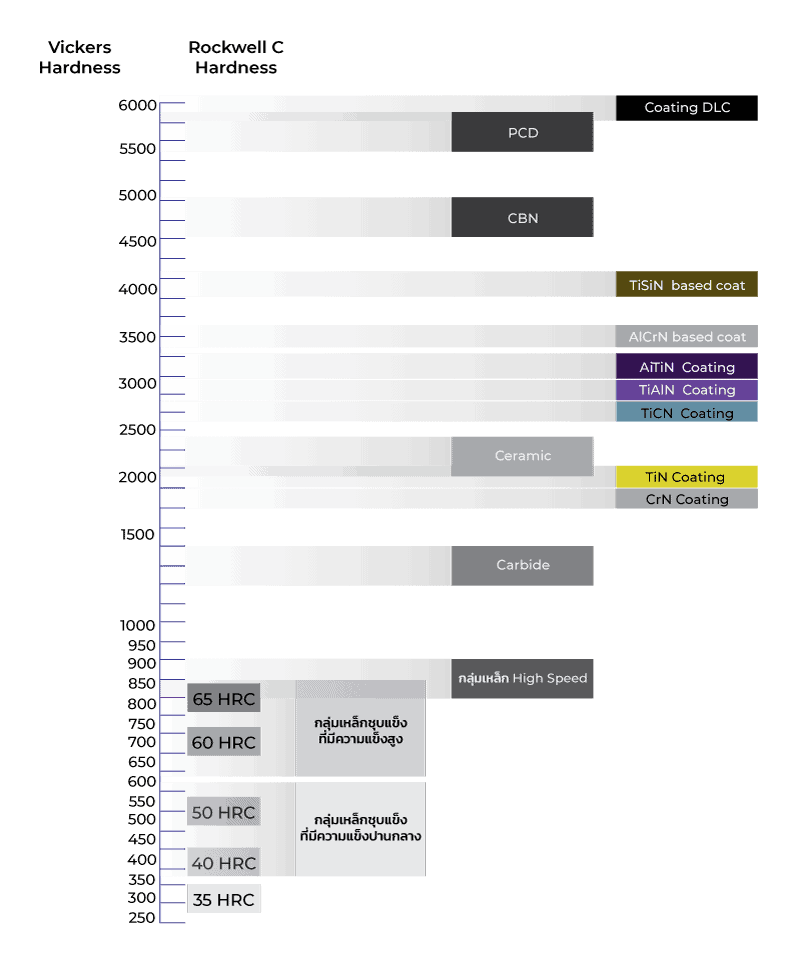

ในกระบวนการตัดเฉือนโดยทั่วไปเอ็นมิลจะต้องมีความแข็งสูงกว่าวัสดุงาน จึงสามารถตัดเนื้อวัสดุออกได้ ยิ่งเอ็นมิลมีความแข็งสูงมากเท่าใด ก็จะช่วยลดการสึกหรอให้น้อยลง แต่ต้องระวังเพราะเอ็นมิลที่มีความแข็งสูงมากๆก็จะเปราะ แตกหักได้ง่าย ทนต่อแรงกระแทกต่ำ เอ็นมิลโดยทั่วไปจะมีความแข็งสูงกว่าวัสดุงานประมาณ 3-4 เท่าในหน่วยวัดแบบวิกเกอร์ (Vickers) แต่การวัดความแข็งบางช่วงก็นิยมการวัดแบบ HRC ซึ่งจะมีสเกลที่แตกต่างกันออกไป

เราสามารถตรวจดูการเปรียบเทียบค่าความแข็งในสเกลต่างๆได้ตามลิ้งค์นี้ Hardness comparison

วัสดุดอกเอ็นมิล

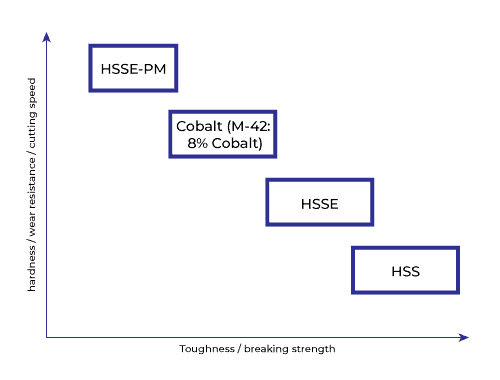

กลุ่มเหล็กไฮสปีด (HSS: High Speed Steel) มีลักษณะเฉพาะ

- มีความแข็งกว่าวัสดุของชิ้นงานพื้นฐานทั่วไป

- มีความเหนียวทนต่อแรงกระแทกที่เกิดขึ้นระหว่างกระบวนการตัดเฉือนได้ดี

- สามารถทำความคมได้ดี เหมาะกับเครื่องมืดตัดที่ต้องการความคม

- ทนต่อความร้อนได้ต่ำ จึงต้องมีการหล่อเย็นในการตัดเฉือน

- ต้องการสารหล่อลื่น(การหล่อเย็น) เพื่อลดการยึดเกาะของเศษกับตัวเอ็นมิล (Chip Adhesion) และช่วยลดอัตราการสึกหรอลง

| วัสดุ | คุณสมบัติและความสำคัญ |

|---|---|

| High Speed Steel (HSS) 63-68 HRC |

ให้ความต้านทานการสึกหรอที่ดีและมีราคาที่ถูกกว่า HSS โคบอลต์หรือคาร์ไบด์ เป็นวัสดุพื้นฐานที่นำมาทำดอกเอ็นมิลและดอกสว่านทั่วไปในการตัดเฉือนวัสดุเหล็กและโลหะนอกกลุ่มเหล็ก |

| Vanadium High Speed Steel (HSSE) 63-68 HRC |

ทำจากเหล็ก HSS ที่เติมวานาเดียมในสัดส่วนที่มากขึ้น ออกแบบมาเพื่อเพิ่มความทนทานต่อการสึกหรอและการขัดถู ใช้งานได้กับเหล็กทั่วไป สเตนเลส และอะลูมิเนียมซิลิกอนสูง |

| HSS Cobalt (M-42: 8% Cobalt) 63-68 HRC |

ต้านทานการสึกหรอได้สูงกว่า HSS วานาเดียม สามารถรักษาความแข็งที่อุณหภูมิสูงได้ดีกว่าเหล็ก HSS ชนิดอื่น มีความเหนียวที่ดีทำให้ทนต่อการแตกกะเทาะที่คมตัด รับภาระการตัดเฉือนได้สูงขึ้น เหล็ก HSS ที่เติมโคบอลท์ในสัดส่วนที่สูงขึ้น (10% หรือ12%) ก็จะทนต่อการสึกหรอและความร้อนได้สูงขึ้น ทำให้กัดงานได้หนักขึ้นและเหมาะกับวัสดุชิ้นงานที่มีความแข็งสูงขึ้น สามารถใช้ได้ดีกับการตัดเฉือนทั้งเหล็กทั่วไป เหล็กหล่อ เหล็กกล้า และโลหะผสมไทเทเนียม |

| Powdered Metal (PM) 63-68 HRC |

เป็นวัสดุ HSS ที่ผลิตด้วยการอัดขึ้นรูปจากผงโลหะ ทำให้สามารถผสมธาตุต่างๆในปริมาณที่สูงขึ้นได้ จึงเป็นวัสดุ HSS ที่มีความแข็งและมีความเหนียวสูงกว่าวัสดุ HSS ที่ผลิตจากกระบวนการหลอม สามารถทนต่อการสึกหรอและแตกหักได้สูงกว่า HSS เกรดอื่นๆ เหมาะกับการใช้งานกับเหล็กหรือโลหะอื่นที่มีความแข็งสูงกว่า 30 HRC การตัดเฉือนงานหนักและเกิดการกระแทกสูง เช่น การกัดหยาบ |

กลุ่มวัสดุความแข็งสูง

| วัสดุ | คุณสมบัติและความสำคัญ |

|---|---|

| Solid Carbide 85 HRC (~ 1,700-2,400 HV) |

มีความแข็งและทนต่อความร้อนได้สูงกว่า HSS จึงสามารถใช้ความเร็วตัดที่สูงกว่า HSS 3-5 เท่า นำมาใช้กับวัสดุงานได้ทั้ง เหล็ก เหล็กหล่อ วัสดุนอกกลุ่มเหล็กและวัสดุที่ตัดเฉือนได้ยาก |

| Ceramic 2,100-2,400 HV |

เซรามิกในงานเครื่องมือตัดมีประมาณ 2 ประเภทใหญ่ๆคือ “เซรามิกอลูมินา” (Al2O3) และ “เซรามิกซิลิกอนไนไตรด์ (Si3N4)” นำมาผสมกับธาตุโลหะอื่นๆ ตัวอย่างเช่น เซอร์เม็ท (Cermet) ซึ่งเป็นส่วนผสมระหว่างเซรามิกและโลหะก็ถือว่าเป็นวัสดุในกลุ่มเซรามิก วัสดุเซรามิกจะทนต่อความร้อน การเสียดสีและปฎิกิริยาเคมีได้ดีกว่าคาร์ไบด์ แต่จะมีความเปราะสูงกว่า ปัจจุบันเซรามิกก็ได้ถูกพัฒนาให้มีคุณสมบัติที่ดีขึ้น สามารถนำมาใช้ในการกัดหยาบได้ นอกจากใช้กับวัสดุในกลุ่มเหล็กได้แล้ว เซรามิกยังเหมาะกับวัสดุซุปเปอร์อัลลอยทนความร้อน(HRSA) พวกอิโคเนล(Inconel) ซึ่งใช้ในอุตสาหกรรมการบิน อวกาศและพลังงาน |

| Cubic Boron Nitride (CBN) 4,500-5,000 HV |

เป็นวัสดุที่แข็งอันดับสองรองจากเพชร แข็งกว่าทังสเตนคาร์ไบด์ 3 เท่า เหมาะกับนำมาใช้ตัดเฉือนเหล็กที่มีความแข็งสูงกว่า 50HRC และเหล็กหล่อ ไม่เหมาะกับเหล็กความแข็งต่ำ เพราะจะทำให้ CBN เกิดการสึกหรอที่รวดเร็ว ข้อควรระวังการนำไปใช้งานคือ CBN ที่มีความเหนียวต่ำ ต้องระวังการกระแทกหรือความรุนแรงที่เกิดขึ้นจะทำให้ขอบคมตัดบิ่นเสียหายได้ง่าย |

| Polycrystalline Diamond (PCD) 5,000-6,000 HV |

เป็นเพชรสังเคราะห์ที่ทนต่อแรงกระแทกและการสึกหรอได้ดี เหมาะกับการใช้งานวัสดุนอกกลุ่มเหล็ก และอโลหะ ไม่เหมาะที่จะนำมาใช้ตัดเฉือนวัสดุในกลุ่มเหล็ก จะเกิดการสึกหรอและแตกหักอย่างรวดเร็ว |

นอกจากวัสดุเอ็นมิลแล้ว เทคโนโลยีการเคลือบผิวจะทำให้คมตัดของเอ็นมิลมีความแข็งที่สูงขึ้น ลดแรงเสียดทานจากการตัดเฉือน ช่วยป้องกันความร้อนไหลจากการตัดเฉือนเข้าสู่ภายใน ทำให้เอ็นมิลสามารถที่จะรักษาความแข็งที่อุณหภูมิสูงได้และการป้องกันการเกิดปฎิกิริยาเคมี การเคลือบผิวของเอ็นมิลจะทำให้สามารถยืดอายุการใช้งานให้ยาวนานขึ้นเป็นอย่างมาก

ประโยชน์ของการเคลือบผิวเอ็นมิล

1. ทนต่อการเกิดออกซิเดชันที่อุณหภูมิสูงขึ้น (Oxidation Temperature)

ออกซิเดชันเป็นกระบวนการทางเคมีทำให้เกิดการกัดกร่อนและสึกหรอที่รุนแรง โดยมีอุณหภูมิเป็นตัวกระตุ้น การเคลือบผิวจะทำให้เอ็นมิลสามารถทนต่อการเกิดออกซิเดชันที่อุณหภูมิสูงขึ้น จะช่วยทำให้คมตัดทนต่อการสึกหรอและการกัดกร่อนได้นานขึ้น การเคลือบผิวที่แตกต่างกันส่งผลต่อกลไกและอุณหภูมิการเกิดออกซิเดชัน

2. ความแข็งที่สูงขึ้น (Hardness)

ความแข็งที่สูงขึ้นจะช่วยยืดอายุการใช้งานที่ยาวนานของเอ็นมิล ผิวที่เคลือบจะมีความแข็งมากกว่าคาร์ไบด์ประมาณ 2 เท่าหรือสูงกว่า ทำให้เอ็นมิลทนต่อการสึกหรอได้ยาวนานขึ้น หรือการเคลือบด้วย TiCN ซึ่งมีความแข็งสูงกว่า TiN ก็ได้ถูกพัฒนามาใช้งานแทนที่ TiN

3. ทนต่อการขัดถู (Abrasion Resistance)

ช่วยเพิ่มความสามารถในการต้านทานการสึกหรอแบบขัดถูได้ดีขึ้น วัสดุชิ้นงานบางประเภทสามารถขัดถูวัสดุเคลือบให้หลุดออกได้ง่าย จึงจำเป็นต้องเลือกวัสดุเคลือบผิวที่เหมาะสมกับวัสดุนั้นๆ

4. ความต้านทานการยึดเกาะ (Adhesion Resistance)

ในการตัดเฉือนโลหะจะเกิดการยึดเกาะของเศษโลหะเล็กๆบนผิวคมตัด และจะหลุดออกไปได้จากการถูกวัสดุที่ไหลตามมาดันออกไป ถ้าวัสดุเอ็นมิลเกิดการล้าตัวก็จะหลุดออกไปพร้อมกับเศษตัดด้วย วัสดุเคลือบผิวจะลดการเกาะติดของเศษตัดบนผิวมีดกัดเป็นเป็นอย่างมาก แม้ไม่ต้องใช้น้ำหล่อเย็นที่ช่วยเรื่องการหล่อลื่นที่ผิวคมตัดก็ตาม

5. ความหล่อลื่นของพื้นผิว (Lubricity of Surface)

การเคลือบผิวจะช่วยลดแรงเสียดทานระหว่างเศษตัดกับมีดกัด อีกทั้งยังช่วยลดการระบายความร้อนจากเศษตัดเข้าสู่ภายในของมีดกัดลง ส่งผลให้ลดการสึกหรอและยืดอายุการใช้งานเอ็นมิลให้ยาวนานขึ้น

ภาพข้างล่างแสดงถึงการเปรียบเทียบความแข็งของวัสดุของงาน วัสดุของเอ็นมิล และสารเคลือบผิวของเอ็นมิลที่มีอยู่ในปัจจุบัน

ตัวอย่างของวัสดุเคลือบผิวและคุณสมบัติต่างๆของเอ็นมิลในปัจจุบันมีดังต่อไปนี้

| เทคโนโลยีการเคลือบผิว | คุณสมบัติ |

|---|---|

|

CrN (Chromium Nitride) ความแข็ง (HV) : ≈ 1800 อุณหภูมิออกซิเดชัน : ≈ 700 °C เหมาะอย่างยิ่งกับการตัดเฉือนวัสดุนอกกลุ่มเหล็กเช่น อะลูมิเนียมหรือทองแดง ช่วยเพิ่มความต้านทานการสึกหรอด้วยความแข็งที่สูง (1800 HV) และมีผิวที่ลื่นจากสัมประสิทธิแรงเสียดทานที่ต่ำ สามารถช่วยยืดอายุการใช้งานของมีดกัดให้นานขึ้น |

|

TiN (Titanium Nitride) ความแข็ง (HV) : ≈ 2000 อุณหภูมิออกซิเดชัน : ≈ 550 °C เป็นการเคลือบผิวเอนกประสงค์ที่มีการยึดเกาะที่ดี ช่วยเพิ่มการหล่อลื่นและทนต่อการสึกหรอ อุณหภูมิใช้งานสูงสุดประมาณ 500 องศาเซลเซียส เหมาะกับดอกต๊าป ดอกสว่าน และดอกเอ็นมิล HSS |

|

TiCN (Titanium Carbon Nitride) ความแข็ง (HV) : ≈ 2700-3000 อุณหภูมิออกซิเดชัน : ≈ 400 °C การเคลือบที่มีประสิทธิภาพเหมาะอย่างยิ่งสำหรับเครื่องมือ Carbide และ HSS รวมทั้งดอกต๊าป ดอกสว่าน และดอกเอ็นมิล ความแข็งสูงกว่าเมื่อเทียบกับ TiN มีค่าสัมประสิทธิ์แรงเสียดทานต่ำทำให้ลดการสึกหรอได้ดี ควรใช้ร่วมกับน้ำมันหล่อเย็นเพื่อลดการหลุดร่อนของสารเคลือบก่อนเวลาอันควร |

|

TiAlN (Titanium Aluminum Nitride) ความแข็ง (HV) : ≈ 2800 อุณหภูมิออกซิเดชัน : ≈ 800 °C การเคลือบประสิทธิภาพสูงด้วยความแข็งสูง (2800 HV) และทนอุณหภูมิออกซิเดชั่นสูงถึง 800 องศาเซลเซียส เหมาะสำหรับการตัดเฉือนความเร็วตัดสูงๆ การกัดแบบไม่สม่ำเสมอ ผิวเคลือบประเภทนี้มีความเหนียวสูง สามารถใช้กัดและเจาะเหล็กกล้าที่มีความแข็งสูง และเหล็กเครื่องมือ รวมถึงเหล็กที่มีส่วนผสมของนิกเกิลและไทเทเนียมได้ดี |

|

AlTiN (Aluminium Titanium Nitride) ความแข็ง (HV) : ≈ 3200 อุณหภูมิออกซิเดชัน : ≈ 800 °C การเคลือบประสิทธิภาพสูงมีความแข็งสูงและอุณหภูมิออกซิเดชันสูงถึง 800 องศาเซลเซียส เหมาะอย่างยิ่งสำหรับการตัดเฉือนความเร็วสูง ผิวเคลือบมีส่วนผสมของอะลูมิเนียมที่เพิ่มขึ้นช่วยเพิ่มความทนทานต่อความร้อนและการหล่อลื่นที่อุณหภูมิสูง สามารถใช้กัด งานไทเทเนียมอัลลอย กลุ่มเหล็กเครื่องมือ หรือกลุ่มวัสดุที่การตัดเฉือนทำได้ยากเมื่อใช้ร่วมกับการหล่อเย็นแบบเปียกก็จะช่วยยีดอายุการใช้งานของเอ็นมิลให้นานขึ้นได้ |

|

AlCrN (Aluminum Chromium Nitride) ความแข็ง (HV) : ≈ 3500 อุณหภูมิออกซิเดชัน : ≈ 1100 °C การเคลือบ AlCrN ได้พัฒนาต่อยอดจาก TiAlN สามารถเติมอะลูมิเนียมได้มากขึ้น จึงช่วยเพิ่มความแข็งและความต้านทานการเกิดออกซิเดชันของเอ็นมิลได้ เหมาะกับการกัดความเร็วสูงและที่อุณหภูมิสูง ทำงานได้ดีทั้งการตัดเฉือนแบบเปียกหรือแบบแห้ง เหมาะสำหรับเหล็กเครืองมือ สเตนเลส และไทเทเนียมอัลลอย |

|

TiSiN (Titanium Silicon Nitride) ความแข็ง (HV) : ≈ 3500 อุณหภูมิออกซิเดชัน : ≈ 1100 °C TiSiN (ไทเทเนียมซิลิเซียม ไนไตรด์) เป็นสารเคลือบที่มีความแข็งดีเยี่ยม ทนความร้อนสูงและทนต่อการเกิดออกซิเดชันได้ดีมากๆ อุณหภูมิออกซิเดชันมีค่าสูงมาก การรวมตัวของซิลิกอนเข้ากับการเคลือบทำให้เกิดระบบนาโนคอมโพสิตที่ชั้นของผิวเคลือบ ทำให้ผิวมีความแข็งแรงสูงเกาะตัวกันได้ดี เหมาะสำหรับตัดเฉือนเหล็กกล้าชุบแข็งตั้งแต่ ≈45 ถึง 55 HRC ซึ่งการตัดเฉือนไม่ได้เกิดอุณหภูมิที่สูงมากจึงทำให้เหมาะสำหรับการกัดแบบแห้ง |

|

DLC (Diamond-like carbon) ความแข็ง (HV) : ≈ 6000 อุณหภูมิออกซิเดชัน : Maximum 300 °C DLC คือสารเคลือบ PVD ที่มีความแข็งสูงและค่าสัมประสิทธิ์แรงเสียดทานต่ำ โดยมีความแข็งคล้ายกับเพชรและความหล่อลื่นที่ดีจากกราไฟท์ เหมาะกับโลหะนอกกลุ่มเหล็ก ช่วยยืดอายุการใช้งานของมีดกัดได้สูงกว่าแบบไม่เคลือบผิวได้ถึง 3-5 เท่า |

สรุปเนื้อหาของบทความ

ผู้ผลิตเอ็นมิลแต่ละรายมีการคิดค้นเทคโนโลยีพิเศษขึ้นมาอีกมาก ไม่ว่าจะเป็น การเคลือบผิวแบบหลายชั้น กระบวนการผลิตทางเคมีหรือฟิสิกส์ หรืออัตราส่วนผสมของสารเคลือบต่างๆ ในสัดส่วนที่ไม่เท่ากันในแต่ละประเภท ภายใต้ชื่อทางการค้าที่แตกต่างกัน อย่างไรก็ตามหากเรามีความรู้พื้นฐานของเทคโนโลยีการเคลือบผิวเบื้องต้น ก็จะสามารถจะเลือกเอ็นมิลได้เหมาะสมกับการทำงาน และใช้งานได้อย่างมีประสิทธิภาพ อีกทั้งยังเป็นพื้นฐานในการนำไปใช้งานที่มีความซับซ้อนมากขึ้น

บริษัท แฟ็คทอรี่ แม๊กซ์ มีบริการให้คำปรึกษาเรื่องการใช้เอ็นมิลให้เหมาะกับการใช้งานของลูกค้า รวมถึงมีผลิตภัณฑ์เครื่องมือการตัดเฉือนโลหะมากมาย จากแบรนด์ชั้นนำจากผู้ผลิตหลายประเทศที่มีการผลิตขั้นสูง เพื่อตอบโจทย์การทำงานที่ต้องการความรวดเร็ว ความแม่นยำของคุณภาพของชิ้นงาน รวมถึงการลดต้นทุน เพื่อทำให้ลูกค้าเกิดกำไรสูงสุด แล้วพบกันใหม่ในบทความต่อๆไปนะครับ