EDM OIL น้ำมันสำหรับเครื่องกัดแบบโลหะด้วยไฟฟ้า

September 5, 2024

ดอกสว่านมีกี่ชนิด? เลือกอย่างไรให้เหมาะสมกับการใช้งาน

September 16, 2024

สิ่งที่คุณจำเป็นต้องรู้เกี่ยวกับดอกสว่าน

เลือกอ่านประเด็นที่สนใจ

- หน้าที่การทำงานส่วนต่าง ๆ ของดอกสว่าน

- ดอกสว่านมีกี่ชนิด? เลือกอย่างไรให้เหมาะสมกับการใช้งาน

- วิธีเลือกดอกสว่านให้ถูกต้องกับการใช้งาน

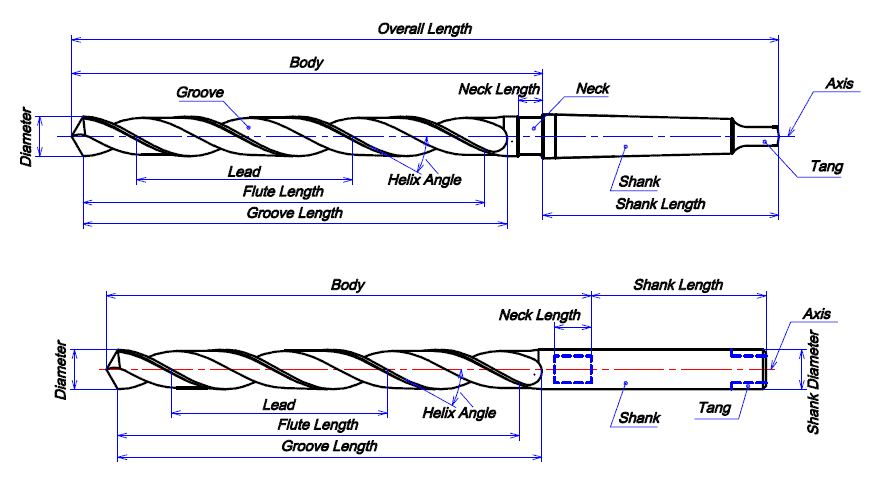

ส่วนต่าง ๆ ของดอกสว่าน

ชื่อเรียกส่วนต่าง ๆ ของดอกสว่าน ซึ่งกำหนดโดยมาตรฐาน JIS B 0171 แสดงไว้ดังนี้

หน้าที่การทำงานส่วนต่าง ๆ ของดอกสว่าน

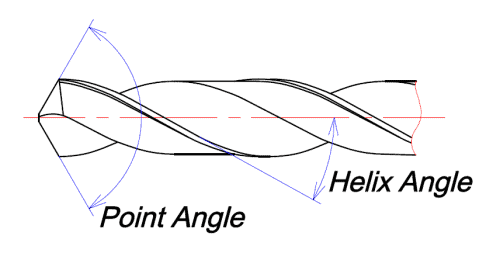

1.มุมเลื้อย (Helix Angle) ของดอกสว่านและการนำไปใช้งาน

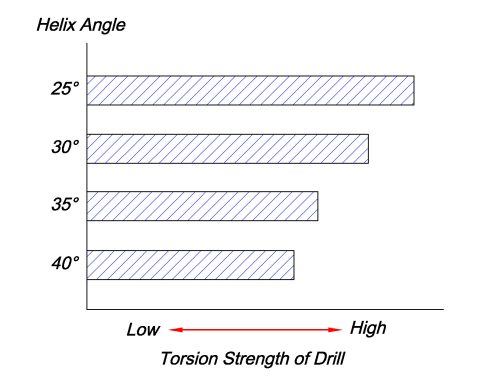

มุมเลื้อย (Helix Angle) เป็นมุมเอียงของร่องดอกสว่านเทียบกับแกนสว่าน โดยดอกสว่านโดยทั่วไปค่ามุมเลื้อยจะอยู่ที่ 30 องศา ถ้ามีค่าน้อยกว่านี้จะเรียกว่าสว่านที่มีค่ามุมเลื้อยน้อย และถ้ามากกว่าจะเป็นสว่านที่มีค่ามุมเลื้อยมาก ที่มุมขอบนอกสุดของดอกสว่าน ค่ามุมเลื้อยและมุมคายเศษ (Rake Angle) จะมีค่าเท่ากัน ค่าของมุมคายเศษที่คมตัดจะค่อย ๆ เล็กลงเมื่อเข้าสู่จุดศูนย์กลางของดอกสว่าน

ดอกสว่านที่มีค่ามุมเลื้อยน้อย จะมีความยาวในส่วนคมเลื้อยสั้นลงด้วย จึงสามารถพาเศษตัดออกสู่ภายนอกได้ง่ายขึ้น แต่ก็จะทำให้มุมคายเศษเล็กลง มีผลทำให้เกิดแรงต้านการตัดเฉือนที่สูงขึ้น

ดอกสว่านที่มีค่ามุมเลื้อยมาก จะมีมุมคายเศษใหญ่ขึ้น ทำให้เกิดแรงต้านการตัดเฉือนที่ต่ำลง แต่มุมที่ขอบสว่านจะแหลม หรือมีมุมที่เล็กมาก ทำให้เกิดการแตกบิ่นได้ง่ายขึ้น

การเลือกใช้ค่ามุมเลื้อยที่เหมาะสมจะขึ้นอยู่กับวัสดุชิ้นงาน ตารางด้านล่างจะแสดงถึงการเลือกใช้มุมเลื้อยของดอกสว่านตามวัสดุชิ้นงาน และภาพถัดไปแสดงถึงความทนต่อแรงบิด (Torsion Strength) ของดอกสว่านจะสัมพันธ์กับขนาดของมุมเลื้อย

| วัสดุชิ้นงาน | ค่ามุมเลื้อยของดอกสว่าน | |

| HSS | Carbide | |

| เหล็กหล่อ, เหล็กทั่วไป (ไม่เกิน 280 HB) | 28-32 | 28-32 |

| เหล็ก (ความแข็งมากกว่า 280 HB) | 15-25 | 28-32 |

| วัสดุที่มีความแข็งแรงสูง (ตั้งแต่ 40 HRC ขึ้นไป) | – | 15-20 |

| อะลูมิเนียมอัลลอย | 35-40 | 35-40 |

| ทองแดงอัลลอย | 15-25 | 30-40 |

| สเตนเลส (Stainless Steel) | 35-40 | 30-40 |

| วัสดุอัลลอยทนความร้อน | 28-32 | 25-30 |

| ไทเทเนียมอัลลอย | 28-32 | 25-30 |

| เรซิ่น | 15-25 | 15-25 |

2. ความสัมพันธ์ระหว่างความยาวของร่องคายเศษ และความแข็งแรงของดอกสว่าน

ความยาวของร่องคายเศษจะมีผลต่อความแม่นยำของรูเจาะ และอายุการใช้งานของดอกสว่านเป็นอย่างมาก โดยความยาวของร่องคายเศษ จะขึ้นอยู่กับความลึกของรูเจาะที่ต้องการใช้งาน

ดอกสว่านที่มีความแข็งแรงต่ำ ๆ ในขณะที่กำลังเริ่มเจาะเข้าหาเนื้องาน การรักษาสภาวะการหมุนตัดที่จุดศูนย์กลางของปลายดอกสว่านให้มั่นคงนั้นทำได้ยาก ส่งผลให้ความแม่นยำของรูเจาะ และอายุการใช้งานของดอกสว่านสั้น ด้วยเหตุผลนี้เราจึงควรเลือกความยาวร่องคายเศษให้สั้นที่สุดเท่าที่จะทำได้

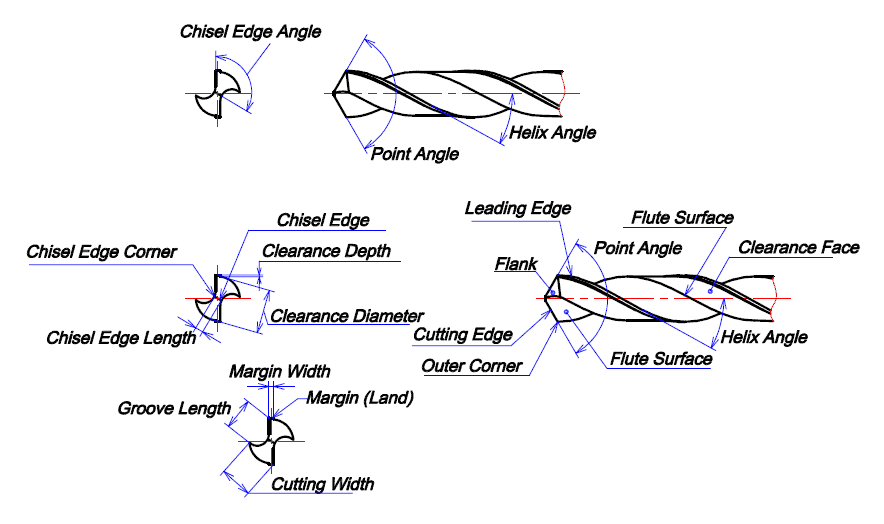

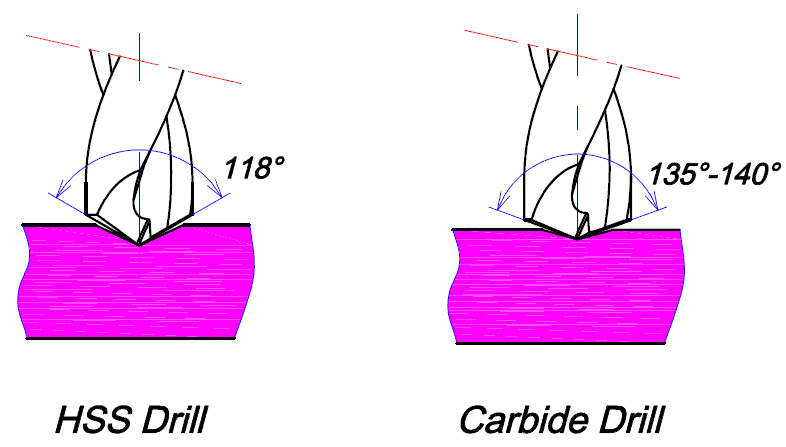

3. มุมจิก (Point Angle, Tip Angle)

โดยทั่วไปวัสดุงานที่ตัดเฉือนได้ง่ายจะมีค่ามุมจิกที่เล็กกว่าวัสดุที่แข็งขึ้น ในงานเจาะประสิทธิภาพสูง ๆ จะต้องการมุมจิกของดอกสว่านที่ใหญ่ขึ้น แต่จะส่งผลทำให้เกิดแรงในทิศทางการป้อนเจาะ (Feed Direction) สูงขึ้น จากแรงต้านที่สูงขึ้น อย่างไรก็ตามค่ามุมจิกที่เหมาะสมนั้นจะขึ้นอยู่กับวัสดุชิ้นงาน วัสดุดอกสว่าน และขนาดของดอกสว่าน

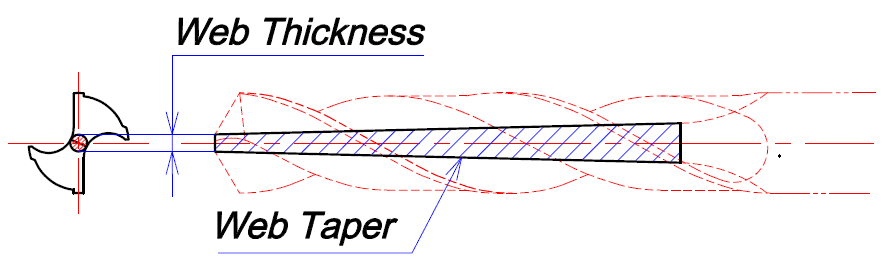

4. ความหนาและเทเปอร์ของแกนกลางดอกสว่าน (Web Thickness and Web Taper Function)

ความหนา เทเปอร์ของแกนกลาง และอัตราส่วนของร่องคายเศษดอกสว่าน เป็นองค์ประกอบที่สำคัญมากต่อรูปทรงหน้าตัดของดอกสว่าน ซึ่งจะสัมพันธ์กับวัสดุของดอกสว่านและวัสดุชิ้นงาน

ความหนาแกนที่ใหญ่ขึ้น จะทำให้ดอกสว่านแข็งแรงขึ้น แต่ร่องคายเศษจะแคบลง ทำให้เศษไหลออกได้ยากขึ้น และทำให้เกิดแรงต้านเจาะสูงขึ้น ส่งผลต่อการเจาะรูที่เกิดขึ้น ในกรณีของดอกสว่าน HSS ความหนาของแกนกลางจะมีค่าเพียงแค่ 10-20% เทียบกับความโตเส้นผ่านศูนย์กลางดอกสว่าน ในกรณีดอกสว่านคาร์ไบด์ความหนาของแกนกลางจะเพิ่มขึ้นเป็น 20-25% ของความโตดอกสว่าน เพื่อให้ดอกสว่านมีความแข็งแรงเพียงพอในการเจาะที่มีอัตราป้อนที่สูงขึ้น

ในดอกสว่าน HSS หรือดอกสว่านที่เจาะรูลึก ๆ จะมีความหนาแกนกลางที่เล็ก เพื่อให้ดอกสว่านมีความแข็งแรงมากขึ้น จึงทำแกนกลางให้มีความลาดเอียง (Web Taper) โดยทั่วไปแล้วทุก ๆ 100mm จะมีความลาดเอียงไม่เกิน 2 mm ถ้าทำมากกว่านี้จะทำให้การคายเศษแย่ลง แต่ดอกสว่านที่เจาะรูลึก ๆ ในปัจจุบันนี้ เพื่อให้การคายเศษออกได้ง่าย ค่าความลาดเอียงของแกนกลางจะอยู่ในทิศทางตรงกันข้าม ดังนั้นเพื่อให้การเจาะรูเกิดความเที่ยงตรง วิธีการเจาะรูต้องถูกต้องด้วย

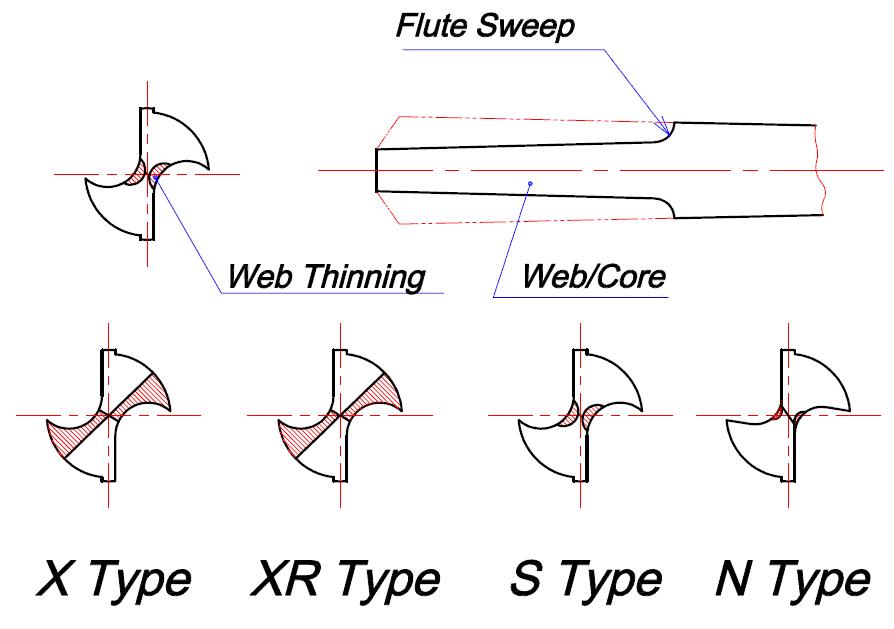

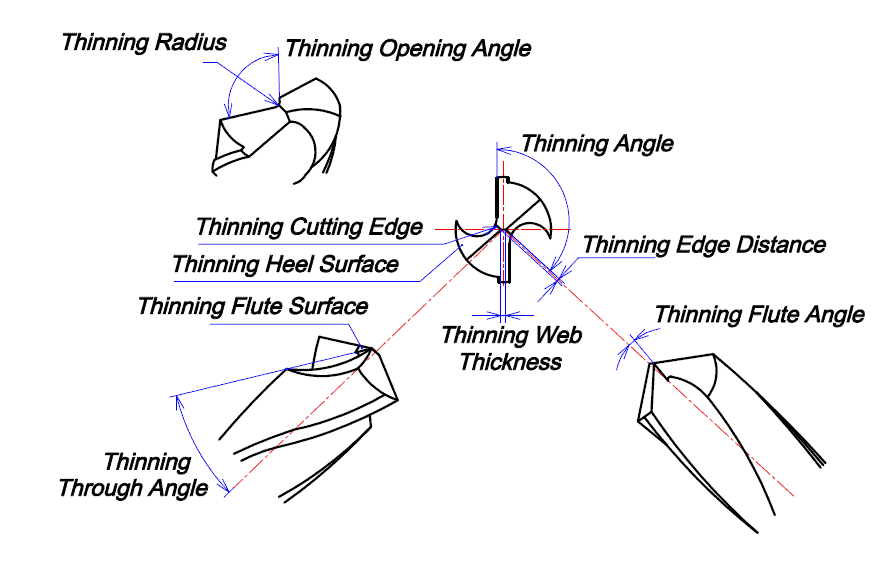

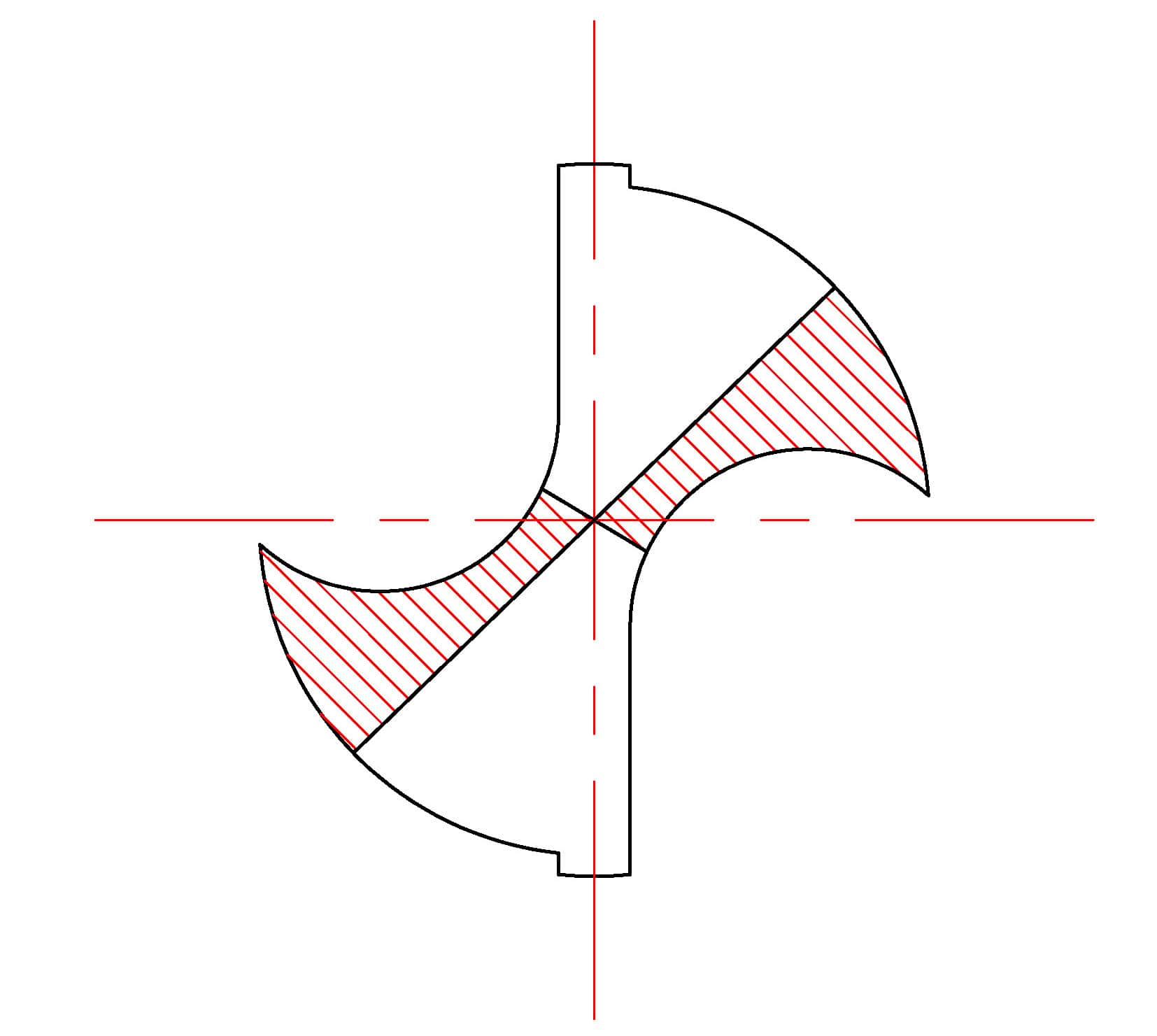

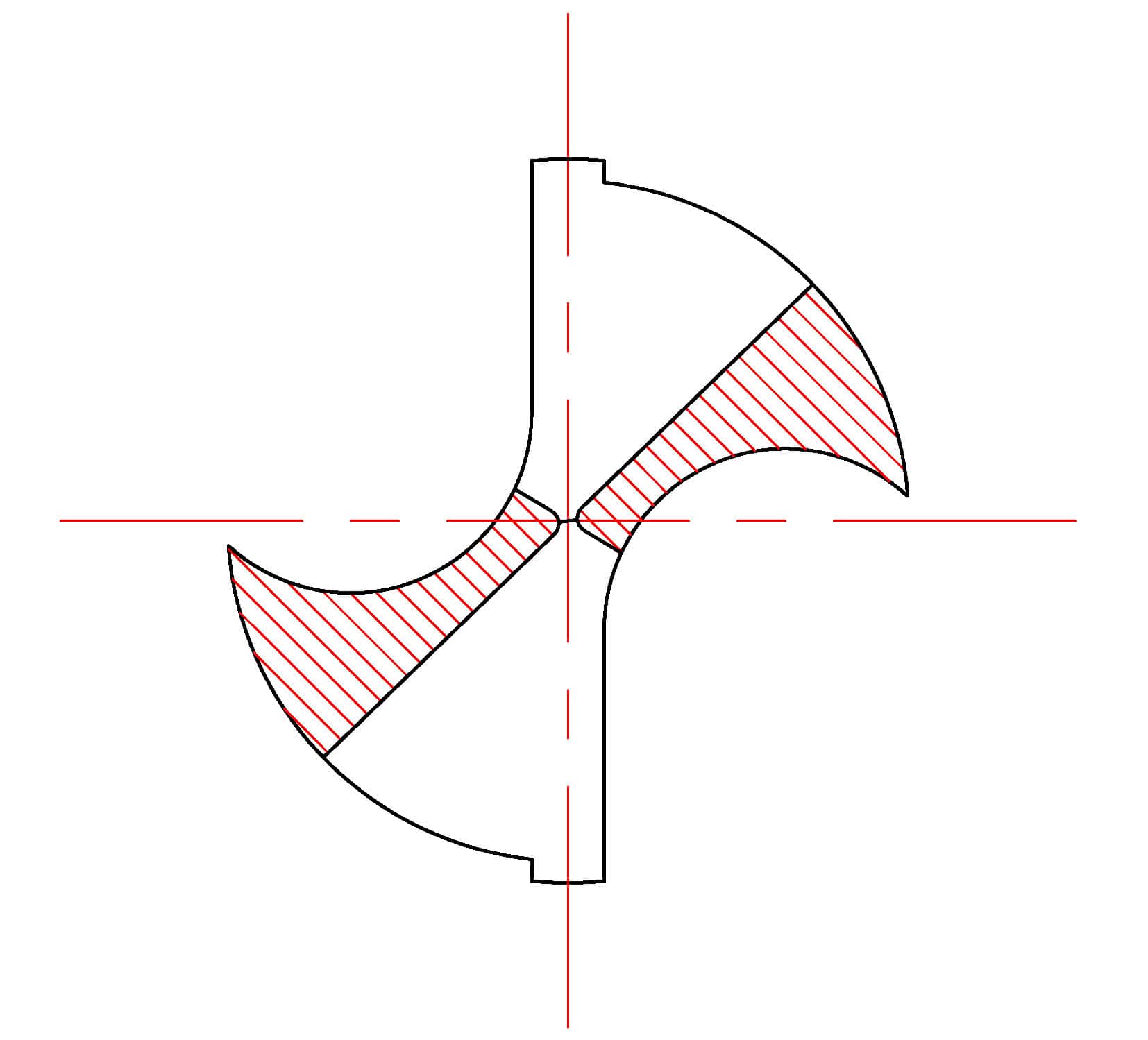

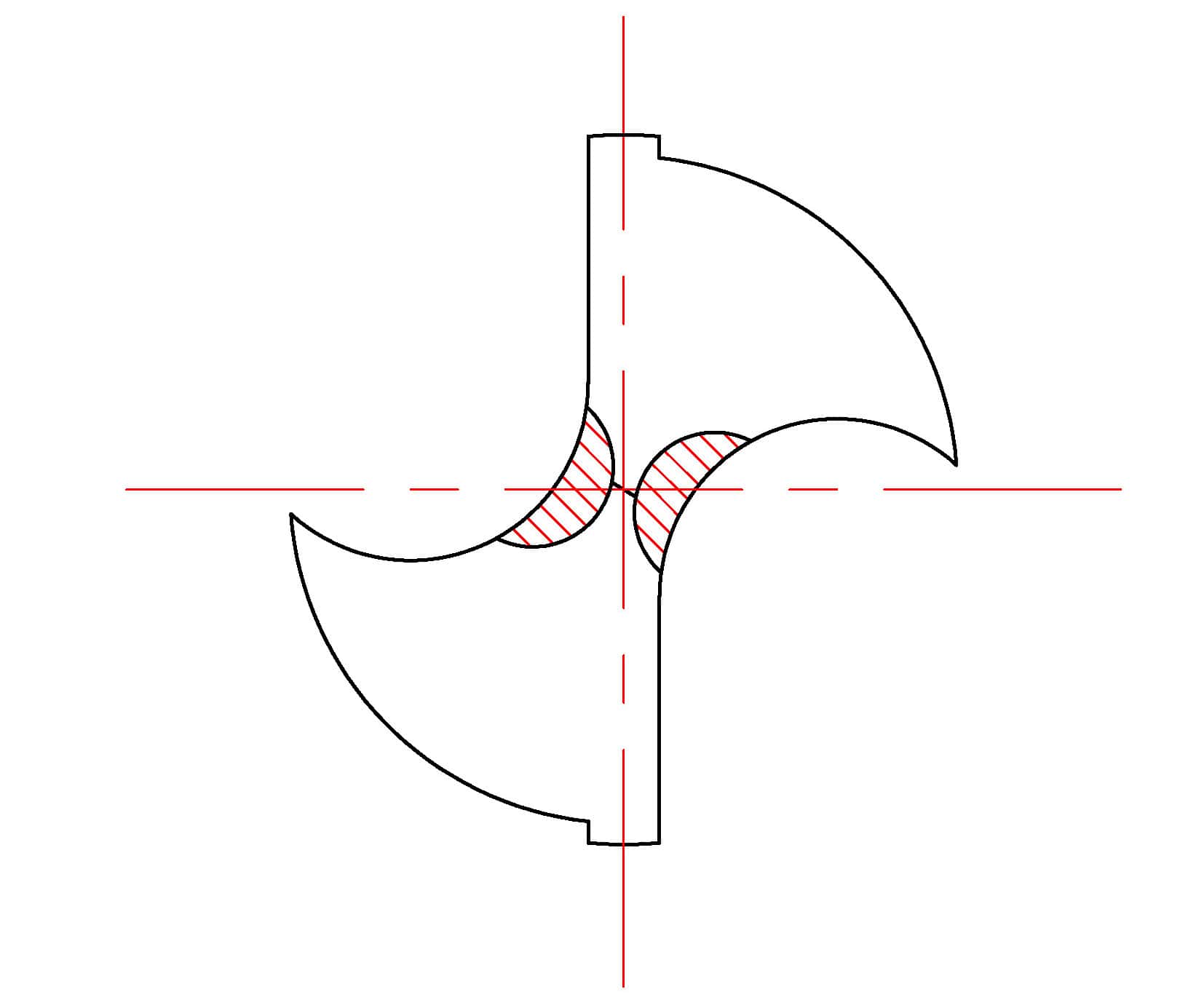

5. การลดสันของมุมจิกและผลที่ได้ (Thinning and its effect)

ค่ามุมคายเศษที่คมตัดของดอกสว่าน จะลดลงจากภายนอกเมื่อเข้าสู่ศูนย์กลางของดอกสว่าน ที่สันของมุมจิกค่ามุมคายจะเป็นค่าที่ติดลบ สันของมุมจิกที่ยาวขึ้นจะทำให้เกิดแรงต้านที่สูงขึ้น การลดสันของมุมจิกให้สั้นลง จะช่วยลดแรงตัดเฉือน ไล่เศษเจาะออกภายนอกได้ง่ายขึ้น ทำให้การตัดเฉือน และการคงตำแหน่งศูนย์กลางการเจาะได้ดีขึ้น ซึ่งเป็นผลดีต่อคุณภาพการเจาะเป็นอย่างมาก

TYPE X |  TYPE XR |  TYPE S |  TYPE N | |

| ลักษณะงาน | แรงต้านเจาะลดลงได้มาก สภาวะการเจาะดีขึ้น เหมาะกับดอกสว่าน ที่มีแกนคอร์หนา (Web) | การใช้งานด้อยกว่าแบบ Type X เล็กน้อย แรงต้านการเจาะต่ำ ความแข็งแรงของคมตัดสูง | เจียได้ง่าย เป็นแบบที่ใช้งานทั่วไป | เป็นแบบที่เหมาะกับดอกสว่านที่ มีแกนคอร์หนา (Web) |

| การใช้งาน | ใช้ในงานเจาะทั่วไป และรูเจาะที่ลึกมาก | เหมาะกับงานหนัก อายุการใช้งานนาน เหมาะกับการเจาะทั่วไปและวัสดุสเตนเลส | ใช้งานทั่วไป ในการเจาะเหล็ก เหล็กหล่อ และวัสดุนอกกลุ่มเหล็ก | เหมาะกับงานเจาะรูลึก ๆ |

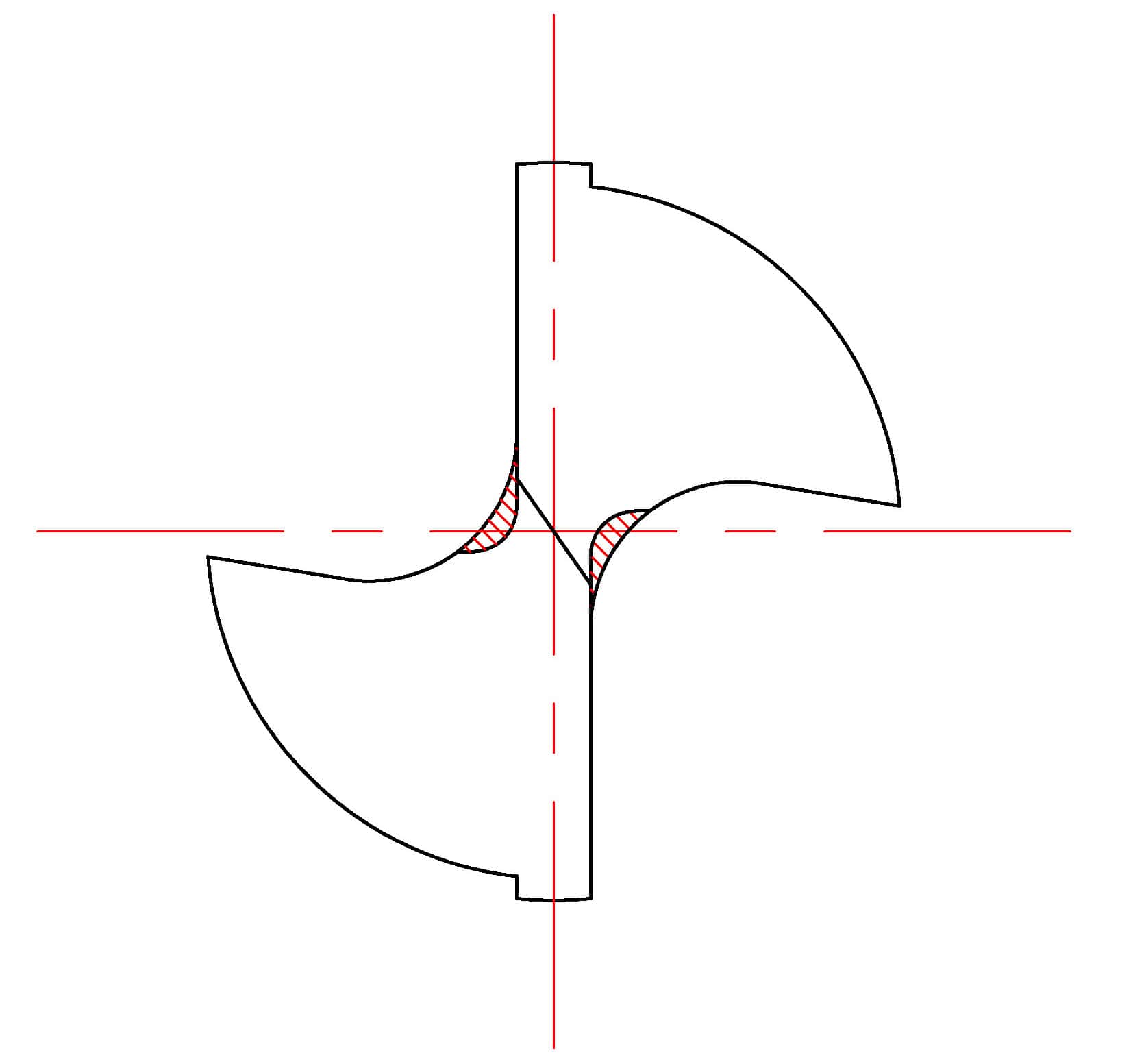

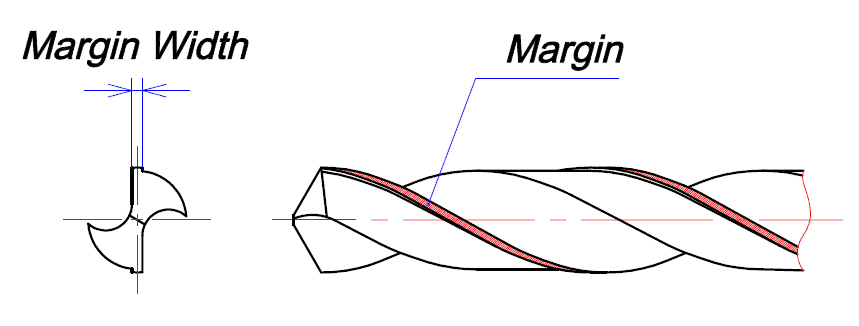

6. ความกว้างของสันคมตัด (Margin Width)

ความกว้างของสันคมตัด จะมีผลต่อความสามารถในการนำเจาะ และลดแรงเสียดทานที่เกิดขึ้น มีประเด็นที่ต้องพิจารณาในเรื่องการเจาะรูลึก ๆ คือพื้นที่ผิวของสันคมตัดจะสัมผัสกับผนังรูเจาะมากขึ้น ถ้าทำให้สันคมตัดแคบลงก็จะลดแรงเสียดทานลงได้ แต่ถ้าต้องการให้ความกลมของรูเจาะ และค่าความละเอียดผิวดีขึ้น จะต้องเพิ่มความกว้างของสันคมตัดให้มากขึ้น แต่ก็จะทำให้ความร้อนจากการเสียดสีของดอกสว่าน และผนังรูเจาะสูงขึ้น ถ้าลดความกว้างลงจะทำให้ค่าความเรียบผิว และความสามารถในการนำศูนย์การเจาะก็จะลดลง

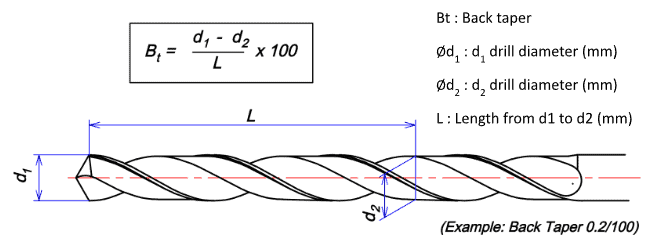

7. มุมหลบหลัง (Back Taper)

มุมหลบหลังจะทำที่ขนาดเส้นผ่านศูนย์กลางดอกสว่าน หรือการลดขนาดความโตของดอกสว่าน เพื่อลดแรงเสียดทานระหว่างผิวของรูเจาะ และผิวขอบนอกของดอกสว่านในระหว่างการเจาะรู มุมหลบหลังโดยทั่วไปจะแสดงค่าความโตที่เล็กลงของดอกสว่านที่ความยาว 100 mm ตามรูปด้านล่าง

ถ้าค่ามุมหลบหลังน้อยเกินไป แรงเสียดทานระหว่างดอกสว่านกับรูเจาะจะเพิ่มขึ้น แรงบิด (Torque) จะสูงขึ้น และทำให้สว่านแตกหักได้ ในทางกลับกันถ้าค่ามุมหลบหลังมากขึ้น ความสามารถในการนำศูนย์รูเจาะจะลดลง รูเจาะจะเลื้อยได้ง่ายขึ้น

ในการเจาะวัสดุอ่อน เช่น อะลูมิเนียมอัลลอย หรือกลุ่มวัสดุที่ตัดเฉือนได้ยาก เช่น สเตนเลส การเพิ่มค่าของมุมหลบหลังจะช่วยลดแรงบิดจากการเจาะลงได้

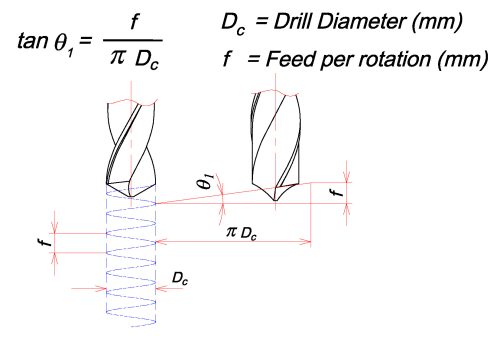

8. ผิวหลบหลังคมตัด (Flank)

มุมหลบหลังคมตัดทำเป็นผิวหลบ เพื่อช่วยลดการเสียดสีของดอกสว่านขณะตัดเฉือนวัสดุชิ้นงาน จากรูปด้านล่าง เมื่อดอกสว่านหมุนไปหนึ่งรอบ ดอกสว่านจะเคลื่อนที่ไปเท่ากับอัตราป้อนในแนวแกน (Feed) ซึ่งอธิบายการเคลื่อนที่ที่เกิดขึ้นและค่ามุม θ1 จะขึ้นอยู่กับขนาดของดอกสว่านกับระยะของอัตราป้อนที่ใช้งาน ถ้ามุมหลบของดอกสว่านน้อยกว่าค่า θ1 ผิวหลบหลังคมตัดของดอกสว่าน (Flank Surface) ก็จะสัมผัสกับผิวของชิ้นงาน และเกิดแรงต้านขึ้นอย่างมาก ดังนั้นมุมหลบหลังที่น้อยที่สุดจะต้องโตกว่าค่ามุม θ1 ที่ได้คำนวณจากสมการที่กล่าวถึง

ค่ามุมหลบโดยทั่วไปจะมีค่า 7-15° ถ้ามีขนาดใหญ่ขึ้นผิวสัมผัสระหว่างชิ้นงานกับผิวหลังคมตัดจะน้อยลง แรงต้านการเจาะก็จะลดลง ถึงแม้ว่าแรงต้านการเจาะจะลดลง แต่ก็ทำให้คมตัดมีความแข็งแรงต่ำลง อาจเกิดการบิ่น หรือแตกหักได้ง่ายขึ้นก็เป็นได้

9. ค่ามุมคาย (Rake Angle)

ค่ามุมคายเศษตามทิศทางของแนวแกนดอกสว่าน จะสัมพันธ์กับมุมเลื้อยของดอกสว่าน ถ้ามุมเลื้อยมากขึ้นก็จะมีมุมคายมากขึ้นด้วย ค่าจริงของมุมคายจะขึ้นอยู่กับตำแหน่งของคมตัด ที่ขอบนอกสุดของดอกสว่าน ค่ามุมคายจะมีค่าเท่ากับมุมเลื้อยของดอกสว่าน มุมคายจะค่อย ๆ ลดลงจากขอบนอกของดอกสว่านเมื่อวิ่งเข้าสู่ศูนย์กลาง

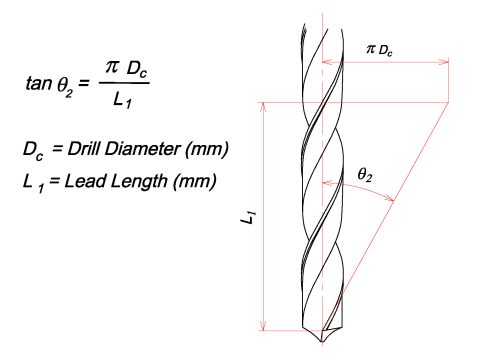

ค่ามุมเลื้อย θ2 (Helix Angle) ที่ขอบนอกสุดของดอกสว่าน สามารถคำนวณได้จากสมการดังนี้

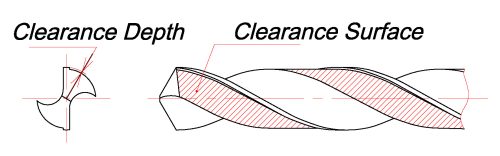

10. ความลึกของผิวหลบหลังคมตัด (Clearance Deep)

เป็นบริเวณที่ต่อจากสันคมเลื้อย (Land) ทำหน้าที่เป็นผิวหลบเพื่อลดการเสียดสีระหว่างสันคมเลื้อยกับผิวชิ้นงาน ผิวหลบหลังที่ลึกลงไปจะช่วยลดพื้นที่การเสียดสีลง ถึงแม้ว่าสันคมเลื้อยเกิดการสึกหรอก็ตาม ดอกสว่านที่มีความกว้างของสันคมเลื้อยหนาขึ้น หรือคุณภาพของน้ำมันหล่อเย็นที่มีค่าการหล่อลื่นต่ำ ๆ แรงบิดในการเจาะจะสูงขึ้น

การที่มีช่องว่างจะช่วยให้คมตัดทำหน้าที่ในการเจาะได้ดีขึ้น สำหรับสว่านขนาดเล็กค่าความลึกส่วนนี้จะสัมพันธ์กับความแข็งแรงของดอกสว่าน และสำคัญเป็นอย่างมากต่ออายุการใช้งานของดอกสว่าน

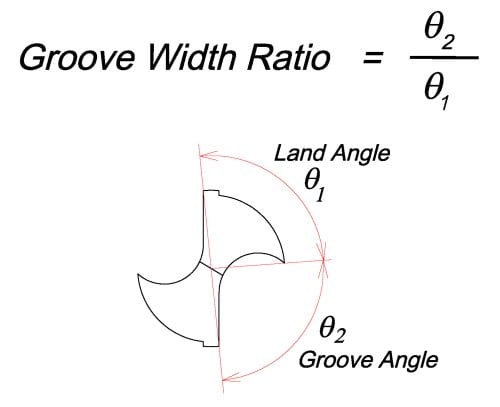

11. ความกว้างของร่องคายเศษ

ความกว้างของร่องคายเศษจะส่งผลต่อความแข็งแรงของดอกสว่านและการคายเศษ เมื่อเราวัดที่บริเวณส่วนปลายของคมตัดหรือหัวสว่าน อัตราส่วนมุมคายของร่องคายเศษ เป็นสัดส่วนมุมของคมตัด θ1 และร่องคายเศษ θ2 โดยทั่วไปจะมีค่า 1 ถึง 1.2 ค่าอัตราส่วนมุมคายของร่องคายเศษจะมากขึ้น ถ้าต้องการให้การเจาะมีการคายเศษที่ดีประสิทธิภาพที่ดีขึ้น แต่ถ้าค่านี้น้อยลงจะส่งผลให้ดอกสว่านแข็งแรงขึ้น