Industrial CT- and X-Ray Solutions

โซลูชั่น CT และ X-ray สำหรับงานอุตสาหกรรม

ความต้องการตรวจสอบชิ้นงานในจุดที่เข้าถึงได้ยาก ได้ผลักดันวิทยาศาสตร์การวิจัยและการพัฒนาอยู่เสมอ เทคโนโลยี X-ray จาก ZEISS เป็นหนึ่งในเทคโนโลยีที่สามารถตรวจสอบค่าต่าง ๆ ภายในเนื้อวัสดุได้ โดยไม่ต้องตัดทำลายชิ้นส่วนเหล่านั้น

เทคโนโลยีที่มีประโยชน์

เทคโนโลยี X-ray ทำให้เราสามารถมองเห็นสิ่งที่ซ่อนอยู่ได้ ทำให้เราสามารถสร้างความเป็นไปได้ในการควบคุมคุณภาพอย่างสมบูรณ์แบบ สแกนเพียงหนึ่งครั้ง – สามารถยืนยันคุณภาพได้ทั้งหมด : วัด วิเคราะห์และตรวจสอบข้อบกพร่องที่ซ่อนอยู่ภายในโครงสร้าง ที่ไม่สามารถตรวจจับได้ด้วยเครื่องวัดพิกัด (CMM) เพียงวางชิ้นงานและสแกน สามารถมองดูภายในชิ้นงานได้โดยไม่ต้องทำลาย ไม่จำเป็นต้องใช้ระบบจับยึดชิ้นงานที่ซับซ้อนอีกต่อไป ทำให้ลดค่าใช้จ่ายลงได้ เพียงแค่สแกน ก็สามารถสร้างชิ้นงานในรูปแบบ 3 มิติขึ้นมาใหม่ โดยให้รายละเอียดได้ทั้งภายนอกและภายในของชิ้นงาน โดยไม่ต้องมี 3D CAD

จุดคุ้มทุนสั้นเพียง 12 เดือน

ปัจจุบันกระบวนการหล่ออลูมิเนียม ต้องการการตรวจสอบอย่างละเอียดหลังจากกระบวนการหล่อ หลายบริษัทต้องเผชิญกับต้นทุนที่สูงหรือค่าปรับเมื่อพบชิ้นงานเสียในภายหลัง นี่คือเหตุผลของการลงทุนในโซลูชันการควบคุมคุณภาพในกระบวนการผลิตแบบอัตโนมัติ เพื่อการประกันคุณภาพ ซึ่งคุ้มทุนในระยะเวลาสั้นๆเพียง 12 เดือน

ประหยัดเวลาได้ 30-70%

การผลิตแม่พิมพ์มีค่าใช้จ่ายในการทดลองสูง เนื่องจากโดยทั่วไปจะต้องมีการทดลองฉีดและแก้ไขวนซ้ำหลายครั้งจนกว่าแม่พิมพ์จะฉีดงานได้อย่างสมบูรณ์แบบ ขั้นตอนเหล่านี้สามารถปรับปรุงและทำให้สั้นลงได้ 30-70% โดยการจับภาพโครงสร้างทั้งหมดในแบบจำลอง 3 มิติด้วย CT และซอฟต์แวร์ ZEISS Reverse Engineering (ZRE)

ลดเวลาเตรียมงาน (Setup time) ลง 80%

เวลาที่ใช้ในการเตรียมชิ้นงานก่อนวัดค่า เป็นส่วนหนึ่งของต้นทุนที่เราเสียไป Zeiss มีระบบ FixAssist® ที่ช่วยให้การเตรียมชิ้นงานทำได้สะดวกและรวดเร็วขึ้นมากกว่า 80% ซึ่งส่งผลให้สามารถคุ้มทุนในระยะเวลาอันสั้นเพียง 4 เดือน

ปิดเผยความลับที่ซ่อนอยู่ในชิ้นงาน

เทคโนโลยี X-ray ให้ข้อมูลเชิงลึกที่สมบูรณ์แบบในส่วนที่มองไม่เห็นของชิ้นงาน สามารถจับภาพวิเคราะห์ วัดและตรวจสอบโครงสร้างภายในได้อย่างรวดเร็วและไม่ทำลายชิ้นงาน

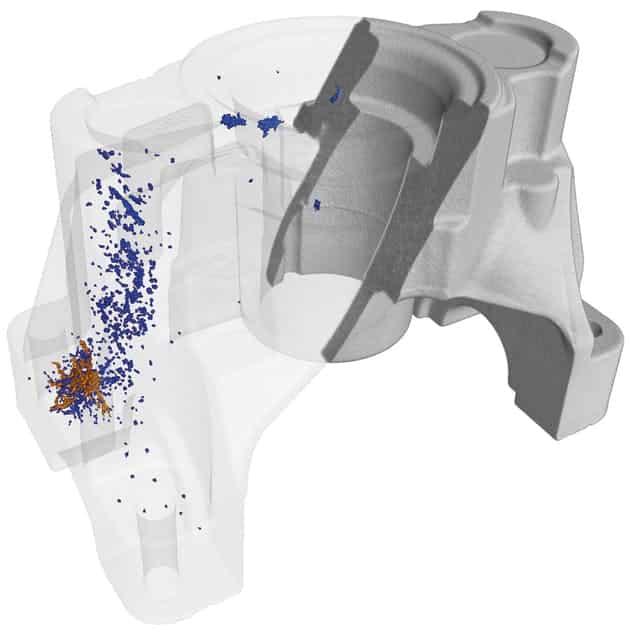

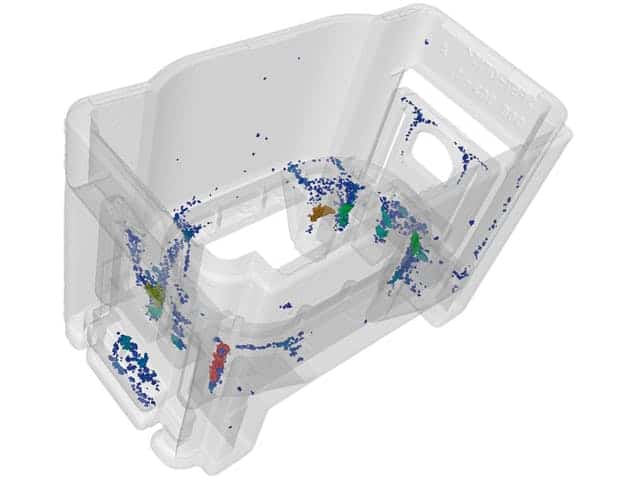

โพรงอากาศ

สุญญากาศที่สะสมระหว่างกระบวนการลดความร้อน สามารถทำให้ชิ้นงานมีคุณภาพลดลง ถ้าโพรงอากาศไม่ถูกตรวจพบ สามารถทำให้เกิดการแตกร้าวได้เมื่อนำไปใช้งาน

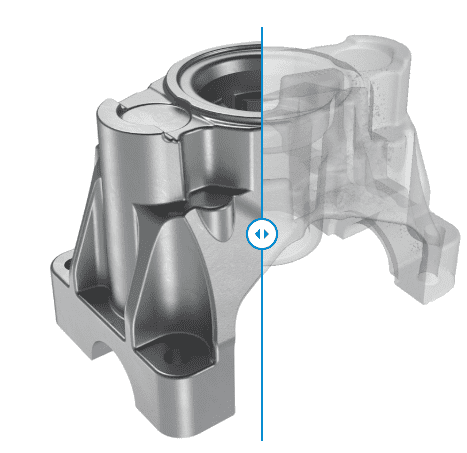

รูปทรงบิดเบี้ยว

หลังจากผลิตชิ้นงานเสร็จแล้วแต่ไม่สามารถนำไปประกอบเข้ากันได้ เราสามารถวัดโครงสร้างโดยรวมทั้งหมดไม่ว่าจะเป็นภายนอกหรือภายในระหว่างการผลิต และสามารถตรวจพบได้ทันที

การเจือปน

การเจือปนของตะกรัน, ออกไซด์, ทราย, เหล็กหรือทังสเตน อาจเป็นปัญหาในกระบวนการถัดไปหรือก่อให้เกิดรอยแตกร้าวได้จากรอยร้าวเล็กๆสามารถพัฒนาเป็นปัญหาใหญ่ภายใต้ความเครียดของวัสดุ การแตกร้าวในวัสดุอาจมีผลอย่างมากต่อความเสถียรของชิ้นส่วน สิ่งนี้อาจกลายเป็นความเสี่ยงโดยเฉพาะกับชิ้นส่วนที่เกี่ยวข้องกับความปลอดภัย

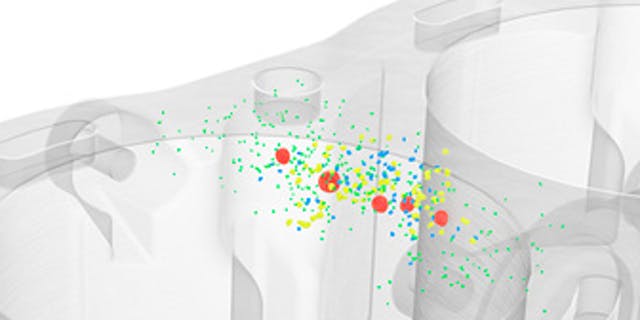

สิ่งตกค้าง

เศษกรวดในเกียร์? สิ่งนี้จะไม่เกิดขึ้นกับคุณหากคุณตรวจสอบชิ้นส่วนของคุณด้วยเทคโนโลยี X-ray สามารถตรวจจับสิ่งตกค้าง เช่นทรายจากการหล่อแม่พิมพ์หรือผงโลหะสำหรับการพิมพ์ 3 มิติได้อย่างรวดเร็วและง่ายดายด้วยการสแกนเพียงครั้งเดียว

โพรงอากาศ

โพรงอากาศอาจเกิดขึ้นหากอุณหภูมิไม่เหมาะสมในระหว่างการหล่อ ขึ้นอยู่กับขนาดตำแหน่งและจำนวนการรวมกันของอากาศ ปัญหานี้ทำให้วัสดุไม่แข็งแรงและอาจทำให้เกิดความบกพร่องในการทำงาน

ลักษณะการใช้งานที่เหมาะกับระบบ CT และ X-Ray

ต้องการตรวจสอบทุกรายละเอียดของชิ้นส่วน

ในอุตสาหกรรมยานยนต์, การบินและอวกาศ, เทคโนโลยีการแพทย์, อิเล็กทรอนิกส์, สินค้าอุปโภคบริโภค แต่ละอุตสาหกรรมมีกระบวนการผลิตของตัวเองพร้อมกับข้อบกพร่องที่อาจเกิดขึ้นที่แตกต่างกันซึ่งปกติจะซ่อนอยู่ทำให้ตาไม่สามารถมองเห็นได้ การ X-ray มีศักยภาพในการตรวจสอบข้อบกพร่องภายในและการวัดขนาดของโครงสร้างภายในไปจนถึงการวิเคราะห์วัสดุโครงสร้างได้อย่างสมบูรณ์แบบ

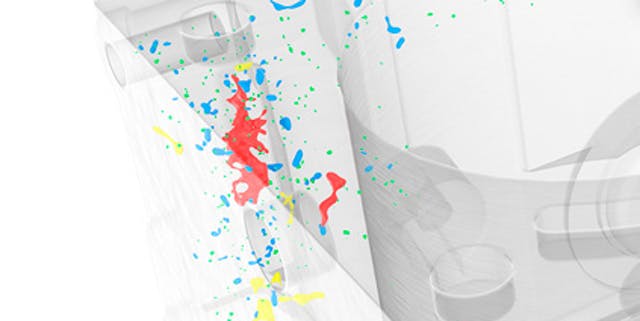

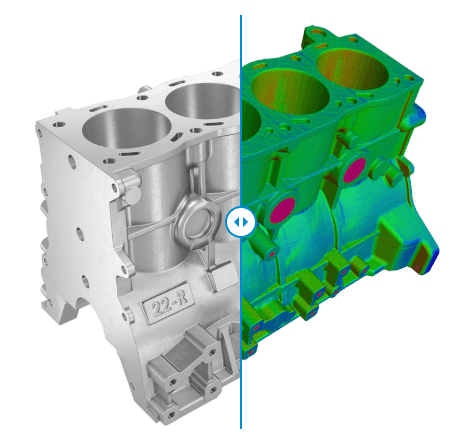

มาตรวิทยา

- การเปรียบเทียบค่าที่กำหนดกับค่าจริง

- การเบี่ยงเบนจากโมเดล CAD หรือชิ้นส่วนต้นแบบจะแสดงให้เห็นในการเปรียบเทียบสีที่แตกต่างกัน

- การควบคุมขนาด

- ด้วยการเอกซ์เรย์คอมพิวเตอร์สามารถคำนวณ ความแม่นยำของขนาดต่าง ๆ ทั้งภายในและภายนอกที่ซับซ้อน สามารถตรวจสอบได้ในการสแกนเพียงครั้งเดียว

- การวิเคราะห์ความหนาของผนัง

- รหัสสีที่แสดงสามารถบ่งบอกถึงความหนาของผนังที่แตกต่างกันได้

- การเพิ่มประสิทธิภาพเครื่องมือและกระบวนการ

- การตรวจสอบชิ้นส่วนอย่างละเอียด สามารถนำไปวิเคราะห์สภาพของเครื่องมือและกระบวนการผลิตได้

- การพัฒนาและวิศวกรรมย้อนกลับ

- คุณสามารถสร้างแบบจำลอง CAD ได้อย่างง่ายดายจากข้อมูล 3D ซึ่งทำให้ท่านสามารถเพิ่มความสามารถในการพัฒนาผลิตภัณฑ์และกระบวนการวิศวกรรมย้อนกลับได้เป็นอย่างมาก

การตรวจสอบ

- •การวิเคราะห์ข้อบกพร่อง

- คุณสามารถตรวจจับโพรงอากาศ , รอยร้าว และข้อบกพร่องอื่น ๆ ได้อย่างรวดเร็วและง่ายดาย

- การควบคุมการประกอบ

- สามารถตรวจสอบความสามารถในการประกอบของชิ้นส่วนได้

- ตรวจสอบการเชื่อมต่อแบบต่างๆ

- ในการสแกนเพียงครั้งเดียวคุณจะเห็นได้ว่าจุดเชื่อมต่อแบบเชื่อมบัดกรี ติดกาวหรือรีเวท นั้นสมบูรณ์หรือไม่

- การทดสอบอุปกรณ์อิเล็กทรอนิกส์

- ข้อบกพร่องจะมองเห็นได้อย่างรวดเร็วเมื่อชิ้นส่วนอิเล็กทรอนิกส์เช่น แผงวงจรหรือแบตเตอรี่ถูกตรวจสอบด้วย X-ray

การวิเคราะห์

- การวิเคราะห์โครงสร้าง

- โครงสร้างแบบ 3 มิติสามารถตรวจสอบได้ด้วย X-ray ซึ่งให้เชิงลึกที่สำคัญด้วยกล้องจุลทรรศน์ X-ray ความละเอียดสูง

- การวิเคราะห์แบบ In-situ & 4D

- ด้วยการวิเคราะห์แบบ in-situ และ 4D ทำให้สามารถวิเคราะห์พฤติกรรมของวัสดุภายใต้อิทธิพลภายนอกและเมื่อเวลาผ่านไป

- การวิเคราะห์ความหยาบผิว

- ความหยาบผิวสามารถวิเคราะห์ได้ทั้งโครงสร้างภายนอกและภายใน

- •การวิเคราะห์คอมโพaสิตไฟเบอร์

- การวิเคราะห์คอมโพสิตไฟเบอร์ สามารถแสดงให้เห็นภาพการกระจายแบบ 3 มิติและการวางแนวขององค์ประกอบต่าง ๆ ภายในวัสดุคอมโพสิตได้

- การวิเคราะห์ขนาดและการกระจายของเกรน

- ขนาดและการกระจายของเกรนเป็นปัจจัยสำคัญในการกำหนดความแข็งและความแข็งแรง จึงมีความสำคัญที่ต้องผ่านการวิเคราะห์อย่างละเอียด